Quisiera empezar por comentarles que, entre las revelaciones más destacables en cuanto a las tendencias en tecnologías de reciclaje expuestas dentro de un contexto circular, que se escuchó en la reciente conferencia Plastics Recycling LATAM, llevada a cabo el pasado mes de junio en Ciudad de México, destaca la tecnología de reciclado químico, específicamente la pirólisis de poliolefinas o de plásticos mezclados.

Por esa razón he decidido, para el presente número, tratar de plasmar factores por considerar durante el procesamiento térmico de residuos plásticos poliolefínicos, es decir, polietilenos de alta y baja densidad o polipropileno, que convencionalmente no se pueden reprocesar con métodos de depolimerización química empleada para resinas de policondensación, como los poliésteres (PET) y poliamidas (nailon), entre otros.

Contenido destacado

Así pues, debo mencionar que una tendencia con potencial prometedor que toma gran impulso dentro de las metodologías de gestión de residuos es la producción de combustibles a partir de materiales plásticos residuales mediante procesos térmicos y catalíticos.

Allí se pueden considerar, entre los métodos genéricos más utilizados para la obtención de combustibles, el hidrocraqueo, la termoquímica y la conversión catalítica. Asimismo, los tratamientos de conversión termoquímicos y los de pirólisis se presentan con mayor atractivo funcional, operativo y económico.

Resulta interesante contemplar la posibilidad de enfrentar el reto de la gestión de residuos plásticos y a la vez tratar de abordar la gran demanda de energía mediante la producción de combustible a partir de plásticos.

Los combustibles que se pueden obtener a partir de plásticos residuales como HDPE, LDPE y PP, debidamente tratados, pueden ser limpios y tener propiedades similares a las de combustibles fósiles.

Ante este contexto tendríamos que tratar de definir, de una manera sencilla y comprensible, en qué consiste el proceso de pirólisis y las consideraciones para su utilización frente a los residuos plásticos.

¿Qué es la pirólisis?

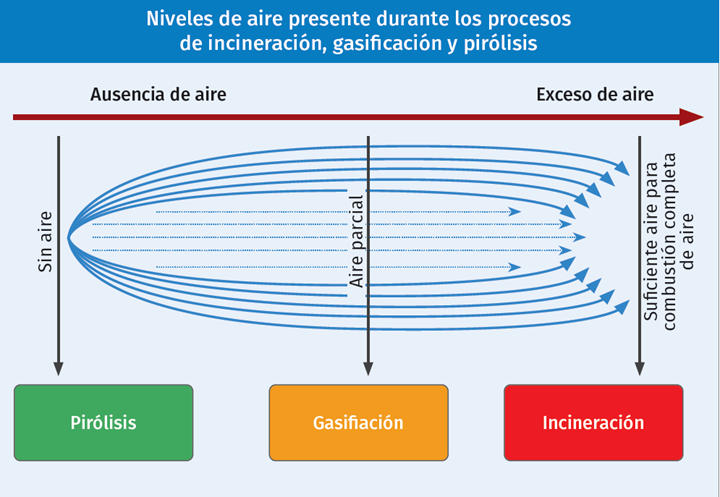

La pirólisis es un proceso en el que se descompone o degrada térmica y químicamente una sustancia en la ausencia total de oxígeno. Este método se distingue de otros como la gasificación e incineración, los cuales requieren oxígeno parcial y completo, respectivamente.

En el proceso de pirólisis, los residuos orgánicos o materiales plásticos son introducidos en un reactor especializado o contenedor de reacción. Ahí, gracias a la aplicación de calor, los enlaces químicos que componen las cadenas poliméricas se rompen, dando lugar a moléculas más pequeñas. Este proceso se efectúa sin inducir reacciones de combustión, demostrando así la eficiencia y la versatilidad de la pirólisis.

Una de sus ventajas es la posibilidad de tratar mezclas de diversos plásticos y potencialmente contaminados sin requerir un pretratamiento.

La descomposición térmica de los materiales plásticos tiene como productos principales gases sintéticos, aceites y residuos sólidos o carbón, aunque en cantidades relativas muy variables. Estos se pueden aplicar como materias primas para la producción de combustibles como aceites, gasolinas y diésel mediante la previa etapa de destilación. Dependiendo de los polímeros o mezclas de polímeros alimentados y las condiciones de operación utilizadas, los rendimientos pueden variar ampliamente.

Por regla general, tanto los productos líquidos como los gaseosos son mezclas de numerosos compuestos diferentes. El tratamiento termoquímico rompe los polímeros grandes en hidrocarburos más pequeños de varios números de carbono y puntos de ebullición en un ambiente inerte, sin aire o controlado a temperatura elevada.

Los hidrocarburos entre los puntos de ebullición de 35 y 185 °C se pueden utilizar como gasolina de motor, entre 185 y 290 °C como diésel #1, entre 290 y 350 °C como diésel #2, entre 350 y 538 °C como gasóleo de vacío y >538 °C como residuo.

Los residuos plásticos se tratan continuamente en una cámara cilíndrica o reactor y los gases pirolíticos se condensan en un sistema condensador especialmente diseñado.

Así pues, diversos factores, como la composición de la alimentación, el tipo de catalizador, el tamaño de las partículas, la temperatura de pirólisis y la relación polímero-catalizador, más el diseño del reactor, afectan la conversión y la calidad del combustible, como se aprecia en el siguiente esquema.

-

Temperatura de pirólisis

Es el parámetro considerado más importante, ya que determina tanto la velocidad de descomposición térmica, como la estabilidad de la materia prima y los productos de reacción. En lo que respecta a los requerimientos de temperatura, esta puede tener rangos desde 300 hasta 850 °C. Durante la pirólisis pueden distinguirse diferentes niveles de temperatura, de presiones, de tiempos de reacción y la presencia o ausencia de gases reactivos o líquidos, y de catalizadores.

El craqueo o reacción pirolítica puede realizarse a temperaturas por debajo de 400 °C, en rangos medios entre 400-600 °C y en valores altos por arriba de 600 °C.

-

Composición de la alimentación

Como regla general, en todo balance de materia practicado a cualquier sistema, la calidad y especificaciones del producto obtenido serán función de la composición y estructura química de los plásticos residuales y de los aditivos presentes en la alimentación; además, al tratarse específicamente de mezclas de materiales residuales, experimentan una fuerte tendencia a promover reacciones de descomposición.

Por otra parte, en lo que se refiere a las poliolefinas, además de que son polímeros que contienen solo carbono e hidrógeno y considerando los mecanismos de descomposición en sus cadenas poliméricas, los enlaces más inestables serán los primeros en romperse y dar lugar a la formación de radicales. Es decir, las energías necesarias para romper el enlace entre los átomos de carbono disminuyen en el orden de clasificación del carbono, resultando así un mayor requerimiento energético para romper un carbono primario, lo que significa que se romperá primero donde hay una ramificación.

CH3 –CH2 – CH3 > CH3 –CH2 – CH3 > CH3 –CH – CH3

CH3

(Primario) (Secundario) (Terciario)

Clasificación del orden de los carbonos

Esto no lleva a que el polipropileno iniciara su descomposición a temperaturas más bajas que el polietileno, porque todos los carbonos de la estructura son terciarios. También significa que el LDPE se agrieta más fácilmente que el HDPE debido a su mayor ramificación. También se observa que la descomposición de PE y PP es más rápida en presencia de PS porque cataliza la reacción de formación de radicales.

- Tipo de reactor

Determina principalmente parámetros como la calidad de la transferencia de calor, el mezclado, los tiempos de residencia de la fase líquida y gaseosa y la fuga de productos primarios. Los principales tipos utilizados son reactores batch y semi-batch, de tipo rotatorio y de lecho fluidizado, entre otros.

- Tipo de catalizador

El empleo de catalizador influye en la cinética, en mecanismos de reacción y, consecuentemente, en la calidad y distribución de los productos, además de convertir productos en fase de vapor a gasolina de mayor octanaje.

Proceso de pirólisis catalítica

En un proceso catalítico se agregan catalizadores o sustancias químicas diseñadas y optimizadas para mejorar la velocidad de reacción de la pirólisis. Sin embargo, el principal propósito del uso de catalizador es convertir productos en fase de vapor a gasolina de mayor octanaje. Adicionalmente, mejorar la calidad del combustible, aumentar la selectividad y reducir la temperatura de pirólisis y el tiempo de residencia.

La selección adecuada de catalizadores puede incrementar el rendimiento de aceite con menor contenido de hidrocarburos, así como reducir la energía necesaria para que se lleve a cabo la conversión de los residuos. Los catalizadores a base de zeolita son más efectivos. Las zeolitas ultraestables reducen significativamente la temperatura de craqueo.

La pirólisis catalítica posee diversas ventajas sobre los sistemas convencionales o no catalíticos. Reduce drásticamente la temperatura de la pirólisis al disminuir la energía de activación de la reacción. Asimismo, el uso de catalizadores también ha demostrado una mayor selectividad hacia los productos líquidos de pirólisis deseados.

Beneficios de los catalizadores en la pirólisis.

Por otro lado, estos procesos presentan algunas limitaciones a partir del tiempo de uso y deterioro del rendimiento del catalizador. Por ello se debe tener en cuenta la vida útil del catalizador y la regeneración en el proceso para maximizar su viabilidad económica. De igual manera, la selección del tipo de catalizador debe considerar la heterogeneidad de los residuos plásticos y la presencia de diversos aditivos que pueden variar en tipos y cantidades, según las aplicaciones.

Por lo previamente comentado, la conversión de estos desechos plásticos en aceite utilizable es una línea de desarrollo de gran interés académico e industrial con respecto al reciclaje químico, que aún sigue en su evaluación técnico-económica, factor importante para el éxito comercial de la conversión de plásticos a combustible; sin embargo, ya existen proyectos comerciales en operación como el ChemCycling, de BASF, entre otros.

Estimado lector, como siempre deseamos que nuestros temas sean de interés para ustedes, en esta ocasión ponemos a su consideración si les gustaría una segunda parte del tema de pirólisis, o si prefieren que tratemos algún tema en particular sobre el que nos hagan llegar sus comentarios.

Sobre el autor

MC. Adrián Méndez Prieto.

Ingeniero Químico, con maestría en tecnología de polímeros y experiencia en investigación y desarrollo por más de 25 años en temas de procesamiento y sustentabilidad de plásticos, PET, polietileno, reciclado, biodegradación, análisis de ciclo de vida, economía circular etc. Contacto: amendezp12@gmail.com

CONTENIDO RELACIONADO

-

Monomateriales vs multimateriales: retos en empaques sustentables

¿Cómo planea las etapas de reutilización y reciclado de sus productos plásticos? ¿Cómo mide el grado de acciones sustentables que realiza para elevar el nivel de circularidad de sus productos?

-

Superando los desafíos en el reciclaje de PET: contaminación

Explore técnicas avanzadas y estrategias para mejorar el proceso de reciclaje del PET, abordando los retos de contaminación y calidad.

-

El reciclaje pasó a ser eje de la Economía Circular

El reciclaje de plásticos ha venido evolucionando, desde ser una opción para reducir costos, hasta convertirse en la promesa por la sustentabilidad de grandes corporativos ¡Hoy todos quieren reciclar!

.png;width=70;height=70;mode=crop)