Las tecnologías avanzadas de reciclaje abarcan una amplia gama de posibilidades.

Crédito: nova-institute GmbH.

Docenas de proveedores están desarrollando nuevas tecnologías para superar las limitaciones de los métodos de pirólisis existentes y comercializar varios enfoques alternativos para el reciclaje químico de plásticos.

Actualmente estamos presenciando una creciente aceptación de las tecnologías avanzadas de reciclaje químico como soluciones complementarias al reciclaje mecánico. Los dueños de marcas en el sector FMCG (bienes de consumo de rápido movimiento, por sus siglas en inglés) reconocen el papel que puede desempeñar el reciclaje químico para desbloquear el uso de contenido reciclado posconsumo (PCR) y vemos varias compañías químicas líderes que invierten y/o se asocian con proveedores de tecnología de reciclaje avanzado.

Contenido destacado

Todos los ojos están puestos ahora en las discusiones legislativas en curso y las deliberaciones sobre el estado del reciclaje químico y la contabilidad de balance de masa. La industria espera un marco político bien definido e inclusivo, ya que para toda la cadena de valor de los plásticos está claro que lograr la circularidad del plástico requerirá toda una gama de soluciones.

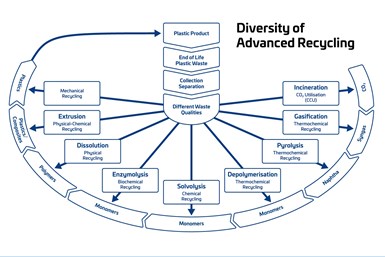

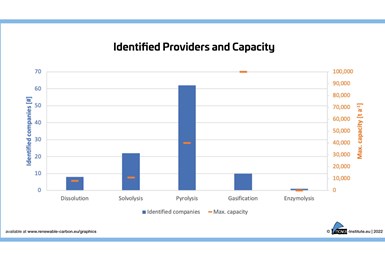

La diversidad de soluciones avanzadas de reciclaje es similar a la complejidad de los residuos plásticos, que comprenden diferentes tipos de plásticos con diversas químicas poliméricas. Las mayores capacidades avanzadas de reciclaje se logran actualmente solo a través de métodos termoquímicos que utilizan gasificación o pirólisis.

Debido a la madurez tecnológica, el número total de proveedores de tecnología y el tamaño promedio de la planta, la pirólisis se encuentra en la parte superior de la lista.

¿Qué es la pirólisis en plásticos?

Se trata de un proceso que puede descomponer flujos de residuos mixtos de poliolefina y transformarlos en grados reciclados equivalentes a los grados vírgenes para aplicaciones en contacto con alimentos.

Este ha sido un factor importante que ha impulsado su crecimiento, con marcas de FMCG que dependen en gran medida de empaques basados en PE y PP que buscan cumplir con los ambiciosos objetivos de contenido reciclado para el embalaje de sus productos.

La tecnología de pirólisis existe desde hace tiempo y ahora se está perfeccionando para satisfacer las necesidades de la industria petroquímica. Un informe publicado en junio de 2022 por nova-institute, en Alemania, ha identificado más de 60 proveedores de tecnología de pirólisis y esta lista sigue creciendo. Muchos están trabajando para mejorar el proceso y minimizar la huella ambiental.

Por ejemplo, se están utilizando catalizadores innovadores para reducir la temperatura del proceso y, por lo tanto, la demanda de energía, así como para reducir el tiempo de procesamiento. También se están realizando avances en el pretratamiento de la materia prima de desecho y el tratamiento posterior de los resultados del proceso para mejorar aún más la calidad y la cantidad de la producción.

Ampliando el lente: más allá de la pirólisis

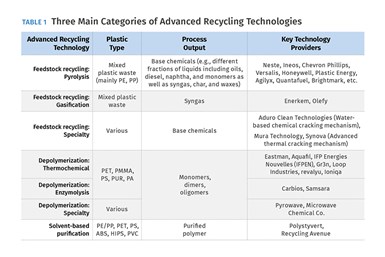

Las tecnologías avanzadas de reciclaje se clasifican en tres grandes categorías:

- Reciclaje de materias primas, por ejemplo, pirólisis y gasificación.

- Despolimerización – por ejemplo, solvólisis y enzimólisis.

- Purificación a base de solventes: un proceso de reciclaje físico.

Estas difieren entre sí en términos de los tipos de plásticos que procesan y la salida del proceso resultante (ver Tabla 1). En este artículo, me centraré en las dos primeras categorías de reciclaje químico avanzado.

Se están produciendo varios desarrollos en cada uno de estos segmentos, y la industria en general ha alcanzado un umbral significativo. Como informó recientemente AMI, la capacidad global de insumos de reciclaje químico es cercana a 1.2 millones de toneladas (2.4 mil millones de libras) en 2022, excluyendo las instalaciones que procesan plásticos posteriores al uso en combustibles.

Muchas plantas están programadas para comenzar completamente las operaciones comerciales entre ahora y 2023, y se están preparando capacidades aún mayores hasta 2030.

Aparte de la pirólisis y la gasificación, los volúmenes actualmente son modestos, pero el número de proveedores de tecnología, especialmente en el área de despolimerización, está en aumento.

Se espera que los volúmenes también crezcan, ya que actores clave de la industria como Eastman planean invertir hasta US$1000 millones para establecer una planta de despolimerización de 160,000 toneladas métricas en Francia, que se espera que esté operativa para 2025.

Además, una gran cantidad de tecnologías emergentes están entrando en escena y hay mucho que tener en cuenta. Muchos de estos proveedores de tecnología buscan abordar los desafíos que se han identificado con los procesos anteriores de reciclaje químico y, en el proceso, han obtenido el apoyo de los principales actores de la industria. Veamos más de cerca algunos de los desarrollos prometedores en este ámbito.

Novedades en el reciclaje de materias primas

Aduro Clean Technologies dispone de un proceso de conversión química a base de agua que funciona a una temperatura relativamente baja.

Crédito: Aduro Clean Technologies.

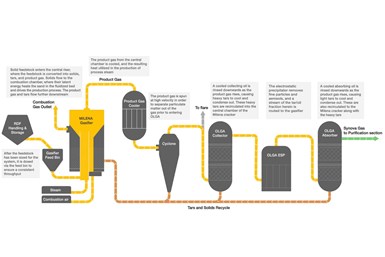

Uno de los principales desafíos asociados con los procesos típicos de gasificación es la generación de alto contenido de alquitrán. La tecnología patentada de Synova, desarrollada por el instituto de investigación holandés TNO, no tiene flujo de residuos de alquitrán.

El proceso, que se ha desarrollado, probado y pilotado durante un período de 15 años, se basa en un concepto de gasificación indirecta que combina lecho fluidizado circulante, pirólisis y combustión de lecho fluidizado burbujeante en un recipiente. La materia prima de desecho para el proceso de Synova puede ser casi cualquier plástico, junto con material biogénico adherido, materiales inertes y hasta un 30 % de agua. Produce moléculas similares a las procedentes del craqueo a vapor de nafta.

En este proceso, como se muestra en el esquema adjunto, la sección OLGA elimina el 99.5 % de los alquitranes y los utiliza como materia prima para el gasificador/craqueador Milena. Esto completa un proceso altamente eficiente que recicla alquitranes y sólidos.

Otro desafío clave de la gasificación es lograr altos rendimientos. Desarrollada como parte de VTT LaunchPad, una incubadora científica finlandesa, la tecnología, pendiente de patente, de Olefy puede extraer más del 70 % de plásticos de grado virgen y componentes químicos de materias primas de los desechos plásticos. Actualmente, en la fase piloto, Olefy espera tener operativa para 2026 su primera planta de demostración industrial.

Ahora veamos una solución de reciclaje de materias primas desarrollada por Aduro Clean Technologies, en Sarnia, Ontario. El año pasado, Aduro se unió a la creciente lista de tecnologías innovadoras que se están ampliando en el Brightlands Chemelot Campus en Países Bajos como parte del Chemelot Circular Hub. Después de una revisión detallada, Brightlands concluyó que la tecnología de Aduro ofrece ventajas sobre la pirólisis estándar para llevar el PE a la economía circular a través del reciclaje químico.

El proceso de Aduro, pendiente de patente y de conversión química a base de agua, opera a una temperatura relativamente baja (<375°C). Otras ventajas incluyen mayor variedad de materias primas, alto rendimiento, ausencia de formación de aromáticos y capacidad de utilizar materias primas y catalizadores de bajo costo.

A escala de banco, la salida del proceso no requiere hidrotratamiento y posprocesamiento antes de convertirse en material para craqueo y se proyecta que tenga menores gastos operativos y de capital.

El reactor en fase piloto se encuentra en su etapa final de construcción. Está diseñado para manejar diversas materias primas plásticas como PE, PP y PS como materiales de flujo único, seguidos de una mezcla de estos flujos de materia prima.

Durante la fase piloto también se evaluará el tratamiento de plásticos multicapa que contengan materiales “contaminantes” como papel, materiales poliméricos, aluminio, etc. Las pruebas con clientes en la planta piloto comenzarán en breve, y se espera que la unidad precomercial (4400 l/día) se ponga en marcha antes de finales de 2023.

Otra compañía que ofrece beneficios sobre el proceso de pirólisis convencional es Mura Technology en el Reino Unido. Su proceso patentado HydroPRS (sistema hidrotérmico de reciclaje de plástico) utiliza vapor supercrítico para convertir los plásticos nuevamente en aceites y productos químicos básicos.

Las condiciones de reacción permiten altos rendimientos de productos de hidrocarburos, y el uso de agua supercrítica proporciona un medio de calentamiento rápido, lo que evita temperaturas excesivas, minimizando la formación de carbón.

Dow ha estado colaborando con Mura desde 2021, y a principios de este año anunciaron un plan para construir varias instalaciones en los Estados Unidos y Europa, que añadirán hasta 1,200 millones de libras de capacidad de reciclaje avanzado para 2030.

La primera de las cinco plantas industriales planificadas (con una capacidad de alrededor de 240 millones de libras/año a la tasa de funcionamiento completa) se establecerá en Böhlen, Alemania, y se espera que esté operativa para 2025.

El auge de la despolimerización

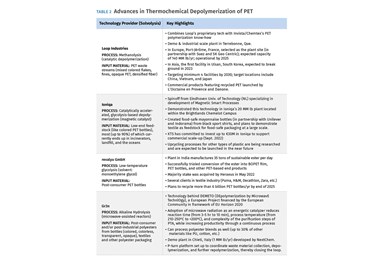

En comparación con el reciclaje de materias primas, la despolimerización es más favorable en términos de análisis del ciclo de vida (ACV) sobre la base del ciclo más corto (residuos a monómero o residuos a materia prima). Sin embargo, requiere flujos de residuos plásticos cuidadosamente clasificados y, actualmente, la mayoría de los proveedores de tecnología, incluido Eastman, se centran principalmente en los residuos de PET.

Fundas para teléfono celular fabricadas con el copoliéster Tritan Renew de Eastman, basado en rPET.

Crédito: Eastman Chemical Co.

La tecnología de renovación de poliéster de Eastman puede procesar materiales como botellas de refrescos, alfombras o incluso ropa a base de poliéster y convertirlos de nuevo en sus monómeros básicos utilizando glucólisis o metanólisis. La planta de reciclaje molecular de Eastman en Kingsport, Tennessee, actualmente utiliza la glucólisis para descomponer el PET. Su instalación en Francia utilizará una unidad de metanólisis para despolimerizar los residuos.

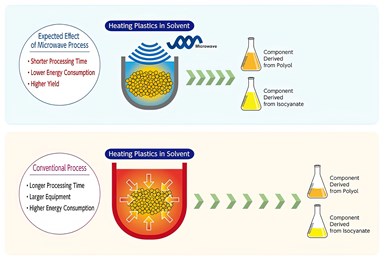

Pasando a las microondas, dos compañías están explorando más allá del PET. Por un lado, la empresa canadiense Pyrowave, de Montreal, ha patentado un proceso de despolimerización catalítica por microondas para residuos de poliestireno (PS) y está trabajando con Michelin, su primer licenciatario, para desarrollar una planta de demostración para 2023.

Los resultados iniciales apuntan a un rendimiento líquido de casi el 98 % junto con una pureza del monómero de estireno similar al material virgen hasta el 99.8 %. En el futuro, Pyrowave también planea desarrollar la plataforma para acomodar otros tipos de residuos.

Y en Japón, Microwave Chemical Co. Ltd. está trabajando activamente con Mitsui Chemical para desarrollar procesos de reciclaje avanzados basados en microondas para despolimerizar polímeros especiales como el polimetilmetacrilato (PMMA) y el poliuretano (PUR).

Proceso de descomposición química de la espuma de poliuretano.

Crédito: Microwave Chemical Co., Ltd.

También están investigando residuos plásticos más complejos, como los residuos de trituración de automóviles (ASR), una mezcla de plásticos principalmente a base de PP, y el compuesto de moldeo de láminas termoestables (SMC).

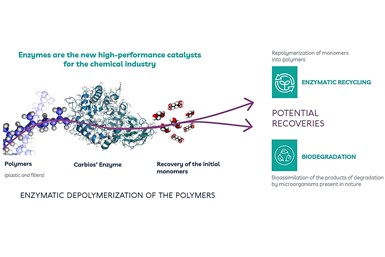

Finalmente, pasamos de los avances en electrificación de procesos químicos a la aplicación de la biotecnología industrial en reciclaje. Aunque sigue siendo un segmento de nicho, proveedores de tecnología como Carbios (Francia) y Samsara Eco Pty Ltd. (Australia) han hecho algunos avances prometedores

Carbios ha tenido una planta de demostración industrial completamente operativa desde septiembre de 2021, y se espera que una planta de referencia con una capacidad de 100 millones de libras al año esté en funcionamiento para 2025. Esta se está construyendo en colaboración con Indorama Ventures.

La planta piloto de Samsara ya está operativa y la compañía ha recaudado capital para su primera instalación comercial en Victoria, que contará con 40 millones de libras para recuperar poliéster y se espera esté operativa para fines de 2023.

Carbios ha participado activamente en consorcios y asociaciones con marcas de bienes de consumo y textiles para mejorar la circularidad del PET. Entre los socios destacados están L'Oreal, Nestlé Waters, PepsiCo, On, Patagonia, PUMA y Salomon.

La compañía también se unió recientemente a WhiteCycle, un nuevo proyecto europeo coordinado por Michelin, lanzado el 1 de julio, que tiene como objetivo desarrollar una solución circular para reciclar residuos complejos de materiales múltiples, como compuestos textiles multicapa y productos de caucho.

El enfoque actual está en los residuos de PET, pero tanto Carbios como Samsara Eco están buscando adaptar sus procesos para diversos tipos de plástico, incluidos nylon, poliolefinas, policarbonato, poliuretano, entre otros.

Muchos de los proveedores de tecnología mencionados en este informe asistirán a la próxima Conferencia de Reciclaje Avanzado en Colonia, Alemania, del 14 al 15 de noviembre. La conferencia de dos días, que será presentada como un evento híbrido, proporcionará una visión en profundidad de los últimos desarrollos tecnológicos, estudios recientes de LCA y los desafíos y oportunidades actuales para escalar aún más las nuevas tecnologías.

También será una ocasión para comprender mejor las próximas actualizaciones de políticas y cómo la industria está trabajando para construir un ecosistema inclusivo para lograr la circularidad de los plásticos.

Acerca de la autora:

Sreeparna Das es consultora independiente y especialista en comunicación y temas editoriales con una maestría en química y 13 años de experiencia en la industria química especializada y medios digitales. Asesora a marcas líderes y asociaciones industriales en Europa y Norteamérica que apoyan la transición hacia una economía circular con soluciones inteligentes y sostenibles.

Ha publicado más de 30 artículos sobre temas clave relacionados con el reciclaje avanzado de plásticos, la circularidad de los envases flexibles, la captura y utilización de carbono, el impacto del Pacto Verde Europeo en productos químicos especializados, etc.

CONTENIDO RELACIONADO

-

Monomateriales vs multimateriales: retos en empaques sustentables

¿Cómo planea las etapas de reutilización y reciclado de sus productos plásticos? ¿Cómo mide el grado de acciones sustentables que realiza para elevar el nivel de circularidad de sus productos?

-

Superando los desafíos en el reciclaje de PET: contaminación

Explore técnicas avanzadas y estrategias para mejorar el proceso de reciclaje del PET, abordando los retos de contaminación y calidad.

-

Avances en pirólisis para el reciclaje químico para poliolefinas

Descubra cómo la pirólisis se está perfilando como una tendencia destacada en el reciclado químico de plásticos y su impacto en el medio ambiente