Lo que se vio en inyección durante Chinaplas 2016

Entérese de lo que fue noticia en moldeo por inyección durante la pasada Chinaplas. Calidad y altos volúmenes son el común denominador.

A finales de abril, del 24 al 28, tuvo lugar la trigésima edición de la feria industrial de plástico Chinaplas, considerada como la segunda feria más importante del sector. Con Plastics Technology México tuvimos oportunidad de asistir a este evento, que se destaca por ser masivo en concurrencia y extenso en área. Su piso de exhibición, con más de 3,000 expositores, representa muy bien la dimensión, la amplia variedad y los grandes volúmenes que maneja la industria del plástico en China.

Para los visitantes, uno de los aspectos más destacados y valiosos de la feria es su capacidad de acoger bajo un mismo recinto una amplia variedad de tecnologías de diversas gamas y niveles de sofisticación. En años recientes, la feria ha ido adquiriendo un perfil de visitantes más internacional. Según cifras finales de asistencia, de los 148,575 visitantes que asistieron a los 4 días del evento, 26.55% es catalogado como internacional.

Contenido destacado

Ada Leung, directora de Adsale, la compañía organizadora de Chinaplas, asegura que las características comunes de las tecnologías presentadas son la innovación, la automatización, la precisión, la seguridad, la eficiencia energética y la rentabilidad, que están estrechamente relacionadas con las necesidades prácticas de los empresarios que buscan transformar y mejorar su negocio.

Énfasis en calidad y altos volúmenes

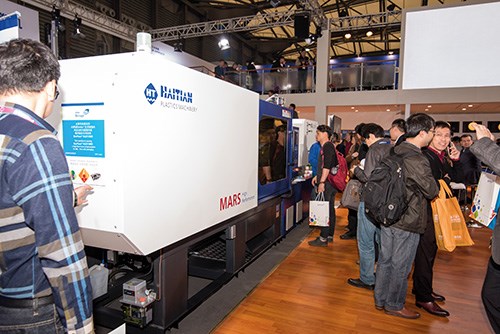

Haitian International, la compañía de inyectoras con mayor número de unidades vendidas, según la firma asiática, presentó su exhibición en Chinaplas bajo el lema “Tecnología directo al punto”, con máquinas estándar de alta eficiencia, que pueden desempeñar funciones clave en la producción de un amplio rango de mercados. Se destacó la presentación de la máquina eléctrica Zhafir, que de acuerdo con la compañía registró un récord en 2015 al alcanzar más de 1,700 órdenes en el mundo.

“Haitian apuesta por las máquinas de inyección eléctricas. Desarrolla una máquina híbrida que tiene tres servomotores eléctricos. Uno para apertura y cierre, otro para la carga y otro para la inyección. A partir de allí tiene una pequeña unidad hidráulica para poder hacer el movimiento de botado y acercamiento de la unidad. Esto va a obviar muchísimo el tener que acercar una unidad hidráulica a los moldes para poder hacer movimientos extra. Haitian le apuesta a esta máquina y por esta razón el año pasado abrió una planta de 120,000 metros cuadrados en Ningbo (China) y está pendiente de la construcción de una extensión de similar tamaño para poder producir 10,000 máquinas al año solamente de este modelo”, comentó el señor José Barroso, director general de Haitian México Machinery.

Durante la feria, una inyectora VE1200II/300 fue demostrada en operación para fabricar un protector de cables de 9.85 g en un molde de cuatro cavidades. La celda tenía un sistema de automatización propio de Haitian, equipos auxiliares de Kawata y un sistema de monitoreo del molde de Boshiyuan.

También fue presentada, con una aplicación de inyección de dos colores, una Haitian IA II, con un sistema paralelo de unidad de inyección, basado en la exitosa serie “Jupiter II” de dos placas. El sistema de mesa rotatoria provee una rotación rápida pero precisa. En demostración, una IA7500II/n-j produjo piezas de ABS/PA, de 138g, en un ciclo de 45 segundos. La celda estaba compuesta con un sistema de automatización de Haitian Drive y equipos auxiliares de Shini.

Así mismo, la versión “h” de la serie Mars fue parte de una celda de producción para fabricar, en un molde de cuatro cavidades, contenedores para helado con decoración en el molde (IML), hechos con PP y en un tiempo de ciclo de 4 segundos.

Milacron presentó una solución de moldeo por inyección innovadora con la Klear Can, una lata de plástico multicapa, que puede remplazar la lata de metal en el área de envases y tiene una vida más larga en estantería.

Arburg presentó su gama completa de fabricación de piezas de plástico, desde piezas especiales a producciones de alto volumen. Una Freeformer fue exhibida para la fabricación aditiva eficiente de muestras de diseño y prototipos basados en el ejemplo de un cortador de pastillas. La misma pieza, pero en grandes volúmenes, fue fabricada en una máquina de moldeo por inyección eléctrica Allrounder.

Para el sector de envases la compañía alemana exhibió una aplicación de pared delgada con decoración en el molde (IML), con una Allrounder híbrida. Esta máquina de inyección de alta velocidad y alto rendimiento de la serie Hidrive ofrece alta productividad, al tiempo que reduce los requerimientos de energía. Se utilizó un molde apilable (stack mold) de 2 + 2 cavidades. Comparado con un molde convencional de 4 cavidades, la tecnología de molde de apilable permite que sean utilizadas máquinas pequeñas: la Allrounder 570 H híbrida con una fuerza de cierre de 1.800 kN produce cuatro contenedores de mantequilla de 200 ml con IML en un ciclo de tiempo de alrededor de 3.2 segundos. La automatización es manejada por un sistema robótico de dos ejes. Este inserta dos etiquetas de mariposa en las placas del molde fijo y móvil y retira las piezas terminadas.

Netstal, por su parte, destaca que 2015 fue muy exitoso para la industria de bebidas. Así, en su exhibición durante la feria destacó la nueva línea PET 5000, que fue diseñada para moldes con cavidades de 96 a 144. Jason Yang, director de ventas y servicio de Netstal en China, explica: "las empresas locales, generalmente grandes plantas embotelladoras, exigen tasas de rendimiento muy alto. Con un número manejable de las variaciones de la botella y grandes cantidades de preformas, un molde de preformas con 144 cavidades vale la pena". La nueva PET-LINE ofrece numerosos desarrollos de primer nivel en las áreas de consumo de energía y tecnología de control de la máquina.

Así mismo, la empresa de origen suizo resaltó que el sector de tapas es un complemento idóneo para el negocio de PET en China, especialmente en la industria de bebidas, donde la demanda de tapas personalizadas va en aumento. "Con el diseño modular consistente de la serie ELION, los clientes en China pueden llevar a cabo todas las aplicaciones de tapas y cierres con máxima eficiencia energética y con una producción superior garantizada", explicó Yang.

Netstal también presentó un sofisticado sistema para producir platos Petri con una inyectora Elion 800-270, que produce estas piezas en un ciclo de sólo 3.2 segundos. Una novedad de la celda es que en lugar de una solución compleja de ensamblaje, un sencillo sistema recolecta las piezas fabricadas y alinea cada tapa con su base.

Por su parte, Krauss Maffei presentó una inyectora de dos placas, bajo el nombre serie GX. Una de las primicias de Krauss es que esta máquina es totalmente fabricada en su planta de Haiyan, en China, con los estándares que han caracterizado a la marca alemana.

La serie GX, con fuerzas de cierre entre 4.000 y 9.000 kN, es la máquina de moldeo de dos placas más rápida en Asia. Esto la hace ideal para aplicaciones en los dinámicos sectores de automoción, envases y de tecnologías médicas.

Entre las características importantes de la serie GX están el diseño compacto de las dos placas, que permite movimientos rápidos de cierre, y la modularidad que, a su vez, permite elegir la unidad de plastificación necesaria como si se seleccionara de un kit de montaje. Además, las innovaciones del dispositivo de bloqueo GearX y del estable soporte guía GuideX aseguran un cierre rápido y una alta calidad de la pieza con un consumo de energía mínimo.

Estos valores hacen que la serie GX sea adecuada para proyectos de alto volumen con tiempos de ciclo agresivos y aplicaciones técnicamente sofisticadas, como los de construcción ligera de autopartes. La serie GX, por ejemplo, puede combinarse con la tecnología FiberForm mediante inyección de compuestos de fibra reforzada impregnados con termoplásticos o con el procedimiento de espumado físico MuCell/CellForm. En la industria del embalaje, objetos grandes como cajas de transporte, cubos, incluso desechables como tapas para las botellas de champú, pueden ser producidos en la máquina utilizando moldes de múltiples cavidades. La tecnología médica aprovecha la compatibilidad de la serie GX con las salas limpias.

Engel presentó una Engel e-victory combi, integrada con un robot lineal Engel Viper 20, en una aplicación para fabricar carcasas protectoras para dispositivos de medición de fluidos. Las carcasas se fabrican con una primera inyección en un molde de 4+4 cavidades. Posteriormente las piezas son transferidas por el robot a una segunda unidad de inyección donde silicona líquida (LSR) es inyectada directamente en el mismo molde. Mientras los componentes blandos de un set de carcasas están en el proceso de inyección, el siguiente lote de carcasas ya está proceso en la mitad inferior del molde.

Por primera vez Wintec, la marca de inyectoras de rango medio y pariente de Engel, presentó una de sus nuevas inyectoras totalmente eléctricas e-win series, fabricadas en China. Las nuevas máquinas de moldeo por inyección combinan su tecnología de accionamiento totalmente eléctrico con un diseño compacto de la máquina –todo adaptado a las necesidades exactas de las aplicaciones estándar.

Las máquinas también permiten ciclos más cortos a través de los movimientos sincrónicos de los ejes de accionamiento y la excepcional aceleración del eje de inyección (hasta 22 m/s²). Las nuevas máquinas ocupan poco espacio, mientras que su consumo de energía es bajo.

En Chinaplas, una e-win 1000-170, con fuerza de cierre de 1.000 kN, está en funcionamiento produciendo pantallas de lámparas. El peso de la inyección es de 14 g por componente, con el molde proporcionado por un cliente de WINTEC, que produce grandes cantidades de pantallas de lámpara.

"Las máquinas de inyección e-win garantizan a nuestros clientes un muy rápido retorno de la inversión," dice Peter Auinger, presidente de WINTEC. "De esta manera, permitimos a las empresas procesadoras experimentar la tecnología totalmente eléctrica sin enfrentar riesgos y mantener el ritmo de la tendencia hacia una calidad de producción cada vez mayor”. Auinger nos comentó en exclusiva que un pedido de varias máquinas está próximo a llegar a México, a la planta de un reconocido fabricante de componentes y dispositivos electrónicos en la Zona del Bajío.

FCS Group, de Taiwán, presentó una interesante aplicación multicomponente PE+TPE, para fabricar el tapón de un garrafón de agua. De acuerdo con la compañía, la mesa rotatoria, controlada por un servomotor, puede acortar el tiempo requerido para la rotación en más de 50%.

CONTENIDO RELACIONADO

-

Procesamiento de PET: inyección soplado, extrusión de película y fibra

Descubra los factores clave en el procesamiento del PET y cómo abordar los problemas típicos en la producción de envases, películas y fibras de PET.

-

Cálculo preciso del volumen en máquinas de moldeo por inyección

Descubra la importancia de calcular el volumen de inyección y cómo garantizar que su cilindro tenga la capacidad adecuada. Evite errores comunes en el moldeo por inyección.

-

Válvulas de no retorno en moldeo por inyección

Explore la importancia de las válvulas de no retorno en el moldeo por inyección, sus distintas versiones y los retos que presentan en la industria.