En los últimos años ha sido notoria la necesidad de innovar con los sistemas de colada caliente en términos de diseño y ahorro de espacio en planta para lograr moldes de múltiples cavidades de menor tamaño y, por consiguiente, con inyectoras también más pequeñas.

Sin embargo, el reto que ha presentado la fabricación aditiva es la calidad del acabado de las superficies de las piezas impresas que, con los procesos convencionales, deben mecanizarse y pulirse para usarlas como cavidades de molde.

Contenido destacado

Por eso, para responder a esta necesidad, Hasco, compañía de origen alemán, fabricante de sistemas normalizados de construcción modular, accesorios y tecnologías de canal caliente, inició en 2016 una investigación, desde el punto de vista de canal caliente, para aplicar la manufactura aditiva en el caso específico de un cliente que lidiaba con un problema por el tamaño del molde para una aplicación específica.

Para ahondar en este tema platicamos con Florian Larisch, vicepresidente del área de canal caliente de Hasco, quien refirió que para este proceso su cliente ocupaba un molde con 16 cavidades y estaba limitado ya que se requerían menos de 20 mm de distancia entre las boquillas.

“El problema radicaba en que con la tecnología convencional de canal caliente esto no era posible, porque normalmente se utiliza el estándar del mercado con tapones para el plástico fundido. Y cuando se aplican estos tapones, se limita a una distancia mínima de 25 mm en las boquillas. Por esta razón pensamos en la manufactura aditiva como opción”, manifestó.

Pero, de acuerdo con Larisch, el problema de usar esta tecnología era, en ese momento, la calidad de las superficies resultantes que requerían ser mecanizadas para, posteriormente, esmerilarlas y pulirlas ya que presentaban un acabado rugoso.

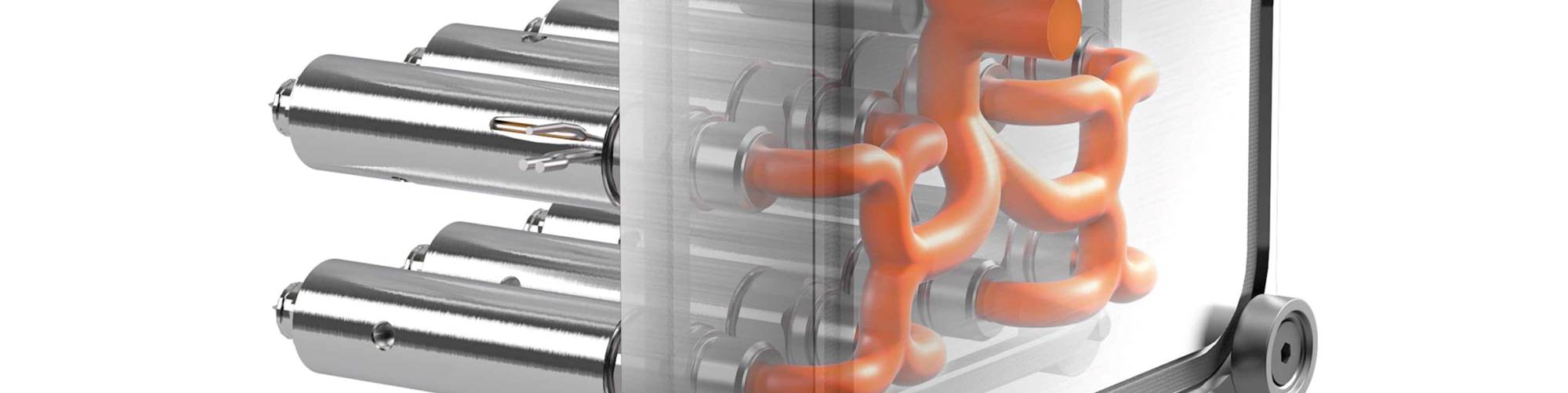

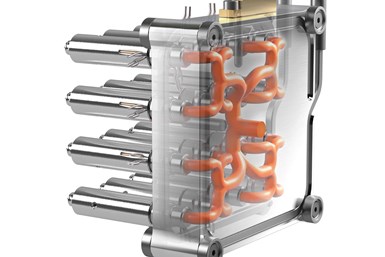

Así empezó el desarrollo de esta nueva tecnología, denominada Streamrunner, en la que al canal caliente se le integra un colector impreso en 3D, que ofrece amplia libertad de diseño. Con esta tecnología, los canales de flujo se pueden diseñar en términos reológicos para evitar por completo bordes afilados y áreas con malas propiedades de acabado. Este paso conduce a velocidades de cizallamiento considerablemente más bajas y, en consecuencia, a una mejor calidad de las piezas moldeadas por inyección.

Además, refiere el directivo, los cambios de color también se pueden realizar más rápido a través del diseño de flujo optimizado, porque el material se puede guiar a través de grandes radios de desviación.

“Cuando logramos esta tecnología pudimos llegar al requerimiento del cliente hasta 18 mm. Esa fue la idea o el comienzo de la fabricación aditiva para moldes de canales calientes. Esto aportó muchos otros beneficios que mejoraron la calidad del canal, ya que permite libertad en el diseño de los canales de flujo en el interior para evitar el sombreado del material”, continuó.

Y es que, a través del diseño tridimensional libre de los corredores, también se crean posibilidades para el moldeo por inyección de varios componentes o colores en un espacio muy pequeño, y los corredores se pueden entrelazar. Esto les permite a los diseñadores de productos superar las restricciones existentes en el diseño de molduras de plástico y utilizar nuevas opciones de diseño.

Además, de acuerdo con Hasco, esta tecnología se puede adaptar individualmente para cada aplicación, no solo en lo que respecta a la forma y el tamaño. También está disponible como un sistema modular completamente cableado para ser ensamblado mediante tecnología de control coordinada con precisión, al tiempo que la baja masa del bloque manifold reduce el consumo de energía.

Imagen 1. Florian Larisch, vicepresidente del área de canal caliente de Hasco, destaca un sistema de canal caliente de tres componentes y tres colores.

Crédito: Hasco.

“En este ejemplo (imagen 1) tenemos un canal caliente de tres componentes y tres colores. En algunos casos también es posible utilizar diferentes plásticos con un sistema totalmente equilibrado y sin limitaciones. Este diseño es imposible en el mecanizado convencional con el que no podemos controlar la distancia o dirigir la perforación, lo que resulta muy amigable para las fusiones de plástico, especialmente cuando utilizamos polímeros técnicos como PPT u otros plásticos de alto rendimiento. Es importante tener un radio suave, no tan agudo, con el objetivo de mejorar la calidad de la pieza”, manifiesta Larisch.

Cambios de color y materiales más eficientes

Y es que para Hasco esta es su “receta secreta”, que ha tenido mucho éxito desde su presentación oficial en la feria K 2019, en donde uno de los aspectos que más llamó la atención de los transformadores por inyección fue justamente el tema de los acabados y de los cambios fáciles de color.

“Los cambios de color son mucho más rápidos gracias al equilibrio del canal caliente, que puede asegurar que todas las boquillas tengan la misma presión y velocidad de llenado con geometrías que apoyan el proceso”, continuó.

Al crear una ruta uniforme para la masa fundida a través del colector, la masa fundida experimenta un esfuerzo cortante mucho menor. El diseño de flujo también acelera los cambios de color, ya que la masa fundida se puede dividir y desviar en radios más grandes.

Moldes y máquinas más pequeñas: otra ruta de innovación

La impresión en 3D de estos colectores permite, como lo mencionamos, una reducción importante en el tamaño de los moldes. Esto redunda, a su vez, en una disminución de los tamaños de las inyectoras.

“Los moldes, cuando utilizan las tecnologías convencionales, son entre 30 y 40 % más grandes, lo que significa, a su vez, máquinas más grandes. Por lo tanto, con esta nueva tecnología se consiguen ahorros en todo el proceso, desde el coste de la máquina hasta el del molde, pasando por el tiempo de ciclo y, también, porque al tener menos peso de acero significa menos consumo energético”, afirmó el vicepresidente de canal caliente de Hasco.

Para el directivo, el principal reto es el costo que significa para su compañía la impresión de los colectores, que sigue siendo un poco alto en términos de producción. Sin embargo, en palabras del directivo, “hemos visto tanto interés en la industria que todo el tiempo está en búsqueda de innovación, que seguimos en el camino de la investigación para lograr cambios significativos en la fabricación convencional de moldes. Allí vemos un gran potencial para el futuro”, concluyó.

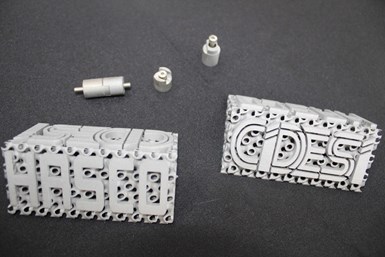

En México, Hasco y CIDESI colaboran en la manufactura aditiva de moldes

Con el propósito de fortalecer el conocimiento y el intercambio de experiencias sobre las ventajas y las aplicaciones que se tienen con la manufactura aditiva en los moldes, Hasco y CIDESI trabajan juntos.

Crédito: Hasco.

Con el propósito de fortalecer el conocimiento y el intercambio de experiencias sobre las ventajas y las aplicaciones que se tienen con la manufactura aditiva en los moldes, Hasco y CIDESI trabajan juntos.

“Hasco, a través de su Centro de Investigación y Desarrollo, creó un producto innovador confeccionado para aplicaciones especializadas dirigidas a los moldes para el uso de esta nueva tecnología de impresión 3D. Ha sido un proyecto muy interesante y de gran importancia para comprender los beneficios que brinda la impresión 3D en el mundo específico de los moldes” dijo Daniela Calderón, directora de Hasco México.

Refirió que se abordaron las características mecánicas que resultan de la impresión y de cómo los parámetros introducidos en la maquinaria de impresión influencian la calidad y la estructura interna y externa de las piezas.

Por su parte, Edgar Adrián Franco, gerente de procesos de manufactura especiales y complementarios del Departamento de Ingeniería de Manufactura de CIDESI Querétaro, comentó que Hasco es un excelente aliado tecnológico que proporciona una materia prima de gran valor para el mercado nacional.

“Estamos hablando de materiales que requiere la industria, en este caso, de la inyección de plástico. El proceso que nosotros estamos siguiendo de la mano con Hasco es la caracterización de los materiales y el conocimiento y entendimiento de estos procesos de impresión 3D para ofertar al mercado nacional la oportunidad de poder desarrollar productos que van a servir, de la mano del conocimiento de las grandes materias primas que existen”, puntualizó el especialista.

Materiales innovadores para manufactura aditiva de moldes

La impresión 3D y la fabricación aditiva hace tiempo que dejaron de estar restringidas al campo de los plásticos, por lo que también se han desarrollado sistemas y materiales de alto rendimiento en el procesamiento de metales, en este caso, para manufactura de moldes, aplicaciones e insertos de cavidades.

En el mercado se ofrecen polvos y aleaciones de metales de alta calidad que se trabajan con la ayuda de procesos como la fusión de lecho de polvo por láser, también denominada fusión selectiva por láser. Sin embargo, con pocas excepciones, los tipos de acero para herramientas convencionales no son adecuados para la fabricación aditiva actual.

Para este fin, Hasco ofrece el polvo metálico de alto rendimiento MP/…, que se caracteriza, de acuerdo con el fabricante, por su calidad y combinación ideal de tamaño de partícula, redondez y homogeneidad.

El polvo, disponible en los grados de material 1.2709 y 1.4404, permite la producción de geometrías de construcción complejas con la mejor calidad en todos los procesos de fabricación aditiva para metales.

CONTENIDO RELACIONADO

-

Moldes, de vuelta a lo básico: resortes de compresión

Algunos talleres de moldes insisten en que todos sus moldes tengan resortes para devolver las placas de expulsión. Afortunadamente, hay muchos para elegir. Este artículo se centra en los resortes de compresión para moldes de inyección.

-

La importancia de las temperaturas de fusión y del molde

Explore cómo las condiciones de proceso, como la temperatura de fusión y del molde, influyen en las propiedades finales de los polímeros y piezas moldeadas.

-

Cómo dimensionar compuertas, canales y bebederos, parte 3: compuertas de borde

Obtenga las dimensiones del bebedero y de las compuertas lo más cercano al tamaño ideal desde el primer intento.