iMFLUX: nuevo proceso de moldeo por inyección más rápido y fácil

Un nuevo proceso de moldeo por inyección 'rompe todas las reglas' al usar presión baja y constante para lograr ciclos más rápidos y piezas de mejor calidad.

Procter & Gamble es ampliamente conocido como una empresa de productos de consumo, pero nadie menciona sus innovaciones y mejoras en la tecnología de procesamiento de plásticos. P&G es un gran consumidor de componentes moldeados por inyección para empaque, productos para el cuidado femenino, cepillos de dientes, componentes de afeitado y otros productos.

P&G compra muchos componentes de moldeadores personalizados y también fabrica internamente piezas para el negocio de cepillos de dientes de Oral B y el negocio de cuchillas y máquinas de afeitar Gillette. Para lograr velocidad, costo y avances de diseño, P&G innova de forma continua en este espacio.

Contenido destacado

Hace varios años, P&G reconoció la necesidad de reducir el costo y el tiempo de entrega en los lanzamientos de nuevos diseños de piezas plásticas. El objetivo era volver a pensar por completo cómo se fabrican las piezas moldeadas por inyección para lograr avances en velocidad, costo y calidad. Se hizo un esfuerzo de investigación en toda la empresa e involucró a sus expertos en tecnología de moldeo por inyección. Después de exhaustivas investigaciones, pruebas y demostraciones a escala piloto, el equipo desarrolló una nueva tecnología innovadora que utiliza una presión de inyección baja y constante. Este nuevo proceso permite pensar de manera diferente sobre cómo se pueden diseñar las piezas y los moldes. Con este nuevo descubrimiento, P&G decidió lanzar a iMFLUX Inc. como una subsidiaria independiente y de propiedad absoluta.

El nuevo proceso de moldeo por inyección iMFLUX involucra un controlador especializado que permite llenar un molde en un perfil de presión de masa más bajo, lo que permite una tasa de llenado variable que se adapta automáticamente a la geometría de la pieza. Las ventajas incluyen una mejor calidad de piezas, nuevas posibilidades de diseño de piezas y moldes, mejoras en la sostenibilidad y gastos de capital reducidos.

El mayor avance, que fue inesperado y muy contrario a la intuición, fue descubrir que el llenado lento dio como resultado tiempos de ciclo más rápidos.

Solucion a problemas comunes de moldeo por inyección

El proceso iMFLUX aborda varios desafíos planteados por la filosofía de procesamiento convencional, de utilizar la curva de reología para establecer una velocidad de llenado óptima. Esta filosofía convencional generalmente resulta en llenar el molde muy rápido, para aprovechar las propiedades de disminución de la viscosidad con el aumento de la velocidad de cizallamiento de los polímeros.

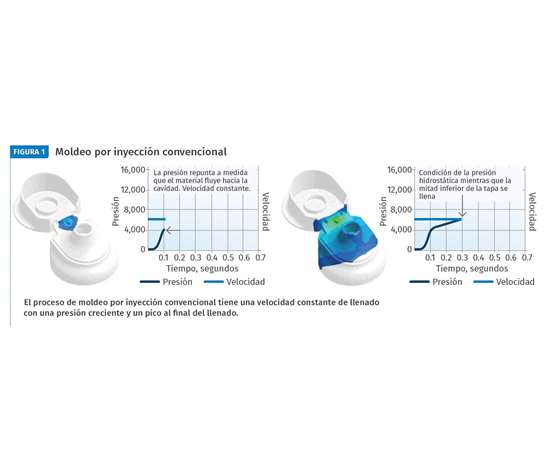

Sin embargo, este enfoque tiene varias desventajas, una de ellas es la necesidad de presiones de moldeo muy altas. Debido a que el proceso utiliza una velocidad de llenado controlada, la presión de masa resultante es muy variable en las diferentes regiones de la pieza moldeada. La Figura 1 ilustra cómo varía la presión a lo largo de una pieza típica inyectada de la manera convencional.

Estas presiones diferenciales inherentes a un enfoque de moldeo convencional dan como resultado múltiples problemas, que incluyen contracción diferencial (o deformación), variaciones dimensionales, rebabas y la dificultad al momento de procesar geometrías con diferentes transiciones en el espesor de su pared.

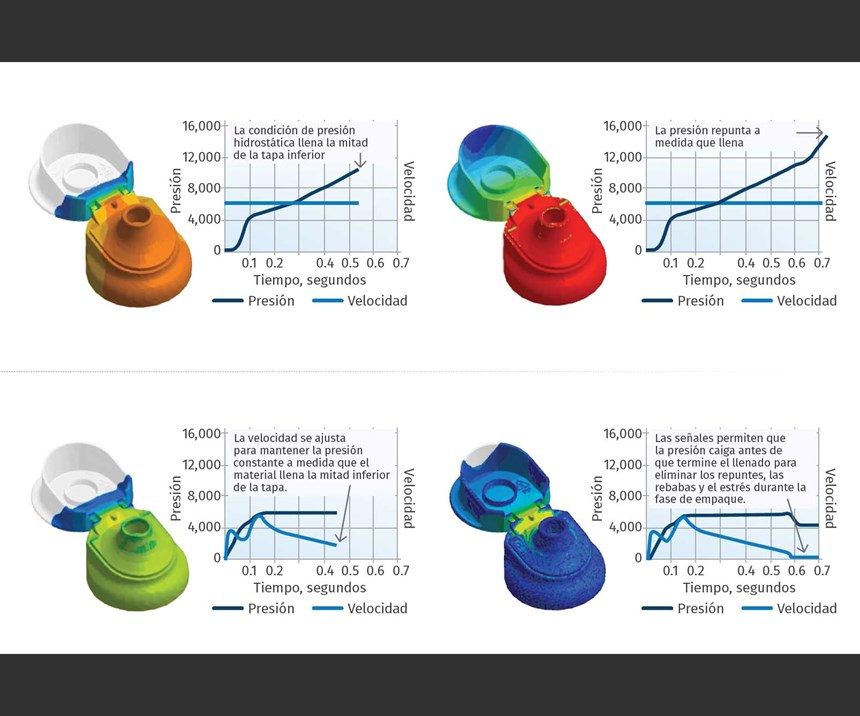

El proceso de iMFLUX resuelve estos problemas mediante el uso de una presión de llenado baja y constante, lo que genera presiones uniformes en la pieza moldeada. En lugar de usar una velocidad de inyección constante, se permite que la velocidad varíe para mantener la presión plástica constante. La Figura 2 muestra cómo varía la velocidad a lo largo de un proceso iMFLUX.

Llenados lentos dan como resultado menores tiempos de ciclo

La tecnología iMFLUX controla el proceso de moldeo por presión de plástico, en lugar del enfoque convencional de llenar un molde de acuerdo con un caudal volumétrico (también conocido como llenado por velocidad). Controlar el proceso por presión de masa permite que la masa fundida fluya a través del sistema de alimentación y cavidades del molde sin el potencial de estancamiento o vacilación. La presión constante y no fluctuante avanza continuamente el frente del flujo en cada punto, incluso cuando encuentra costillas, protuberancias u otras características.

El proceso depende del enfriamiento de la masa fundida en el molde para crear resistencia al flujo, lo que a su vez permite que la presión se estabilice y permanezca constante en el interior de la trayectoria del flujo y en el frente de flujo. Debido a que el molde se está llenando muy lentamente, el polímero se enfría y se solidifica continuamente mientras se llena el molde. La pieza en realidad se está "empacando mientras se está llenando".

La Figura 3 muestra disparos incompletos de un proceso iMFLUX y un proceso convencional típico. Como puede se puede observar, los disparos incompletos de iMFLUX están completamente empacados sin importar dónde se detiene el frente de flujo, mientras que las piezas convencionales no están empacadas y continúan solidificándose detrás del frente de flujo.

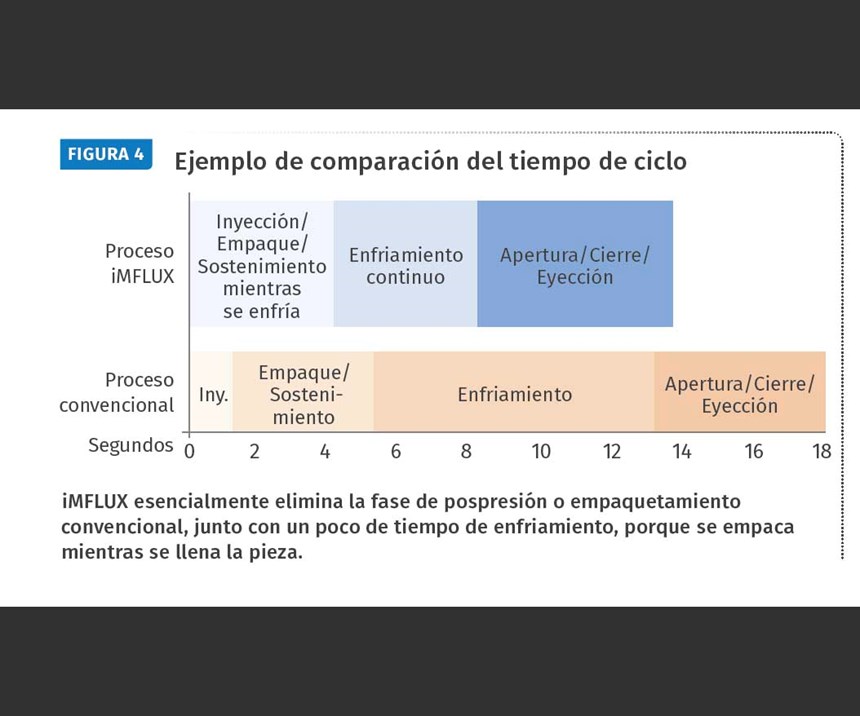

El proceso de iMFLUX tiene un tiempo de llenado más lento, pero da como resultado un ciclo de moldeo más rápido. Hay varios factores que contribuyen:

- Las tasas de llenado más bajas producen menos calentamiento por cizallamiento, lo que requiere menos tiempo de enfriamiento.

- El molde se llena tan lentamente que el molde se "empaqueta mientras se llena", por lo que el material está continuamente en contacto con las paredes del molde, lo que proporciona un enfriamiento eficiente.

- Cuando el molde está completamente lleno, la pieza ya está empaquetada, lo que esencialmente elimina la fase de empaquetamiento y reduce la porción de enfriamiento del ciclo. El efecto combinado produce un tiempo de ciclo más rápido, como se muestra en la Fig. 4.

Cómo implementar iMFLUX

iMFLUX Inc., establecida en 2013, ofrece esta tecnología patentada, que está disponible bajo licencia. La tecnología ha sido examinada a escala de producción completa en cientos de aplicaciones comerciales. Es suministrado exclusivamente por iMFLUX Inc., con sede en Ohio.

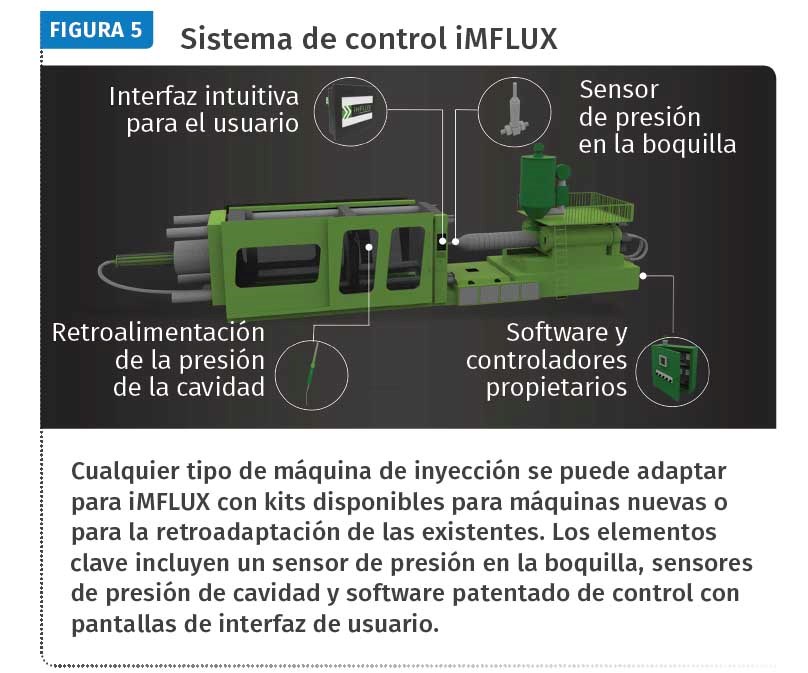

Se necesita un controlador especializado para la máquina de moldeo por inyección, lo que permite que el proceso sea controlado por la presión en lugar de velocidad y presión de empaquetamiento o sostenimiento. Se agrega un sensor de presión a la boquilla de la máquina para proporcionar una medición en tiempo real de la presión de plástico que ingresa al sistema de alimentación. El controlador usa la presión de plástico como señal de control principal durante el llenado del molde. Los sensores se agregan al molde, lo que proporciona una indicación de la presión en el molde y el progreso del frente de flujo.

La retroalimentación de los sensores del molde es esencial para proporcionar una presión óptima en el molde y para hacer ajustes en tiempo real a la presión de inyección, que resulta de las variaciones del material, el molde o el proceso. Se proporciona una interfaz de usuario para permitir la entrada de los parámetros del proceso y para supervisar el proceso. La Figura 5 muestra los elementos del sistema de control de iMFLUX.

El proceso iMFLUX puede integrarse a la mayoría de máquinas, incluidas las máquinas de inyección hidráulica, totalmente eléctricas e híbridas. Hay muchos kits OEM disponibles para nuevas máquinas de diferentes fabricantes que permiten la integración de esta tecnología de forma rápida y simple. Sin embargo, iMFLUX también se puede integrar con las máquinas existentes. El proceso funciona de manera eficiente con moldes diseñados específicamente para iMFLUX y con combinaciones de moldes y prensas modificadas.

Este sistema está en producción en múltiples industrias, incluyendo la automotriz, la médica, la de empaques y la de bienes de consumo. Trabajar el proceso con un control de presión constante, bajo y de circuito cerrado significa que la mayoría de los polímeros funcionan mejor con iMFLUX que en el entorno de alta cizalladura de un proceso convencional.

Beneficios del proceso iMFLUX

Los beneficios del proceso iMFLUX resultan de cuatro diferencias clave frente al moldeado convencional:

- Presión de llenado baja y constante

- Empaquetamiento a medida que se llena el molde

- Llenado sin vacilación del frente de flujo

- La forma cómo utiliza la retroalimentación de la presión de la cavidad del molde.

Cuatro casos de estudio

Caso de estudio 1: una pieza médica de policarbonato se convirtió al proceso iMFLUX. El cliente experimentaba altas tasas de rechazo debido a un molde desequilibrado de 16 cavidades con sistema de canal caliente valvulado, que provocaba disparos cortos intermitentes. iMFLUX redujo la tasa de rechazo de más del 10% a menos del 0,2% al mejorar el equilibrio de una pieza a otra. Esto se debe al llenado a presión constante. Cada pieza experimenta la misma presión y la geometría de la pieza le dice a la máquina cómo perfilar continuamente la velocidad, lo que da como resultado condiciones de empaquetamiento constante. Además de eliminar los disparos incompletos y obtener una mejora del 48% en el equilibrio de la cavidad, el tiempo del ciclo se redujo en un 30%. En este ejemplo, la máquina de inyección totalmente eléctrica existente se adaptó para trabajar con el sistema iMFLUX.

Caso de estudio 2: para un implemento de limpieza del hogar hecho con PP, iMFLUX se introdujo durante la fase de diseño para nuevos moldes y máquinas. Conociendo los beneficios de la reducción de presión, el molde fue diseñado para maximizar las capacidades de la tecnología. La pieza se trabajaba previamente en una máquina servohidráulica de 500 toneladas, un molde de ocho cavidades y un ciclo de 52 segundos. El nuevo molde y sistema iMFLUX permitió el uso de una máquina hidráulica convencional de 400 toneladas, el aumento del cabitaje a 12 cavidades y la reducción del tiempo de ciclo en un 21%. Todo junto resulta en una mejora en el rendimiento del 91%. Incluso con la adición de cuatro cavidades y la reducción del tiempo de ciclo, la presión máxima general de inyección fue un 30% menor que con el proceso convencional. Si bien iMFLUX es efectivo en máquinas con moldes existentes, este caso muestra que existen beneficios sustanciales en el diseño de nuevos moldes específicamente para el proceso de iMFLUX.

Caso de estudio 3: un componente de un empaque en PET se procesa en un molde de cuatro cavidades en una máquina hidráulica modernizada con la tecnología iMFLUX. El nuevo proceso logró un aumento de rendimiento del 16% sobre el proceso convencional. En promedio, las máquinas modernizadas con moldes existentes logran una mejora del rendimiento del 15 al 25%. Sin embargo, el proceso iMFLUX también redujo el desequilibrio en cavidades del 6 al 0,8%, casi redujo a la mitad la presión necesaria para llenar la pieza (de 1079 bar a 622 bar) y redujo el peso promedio de la pieza en 0,48%, manteniendo todas las dimensiones especificadas. Al empaquetar la pieza a medida que se llena, se pueden reducir las presiones. Además, mientras que un proceso convencional se llena a una alta velocidad y luego se empaqueta la pieza, la capacidad de iMFLUX para hacer el empaquetamiento mientras se llena, elimina el material innecesario, reduciendo el peso de la pieza. El tiempo de ciclo se redujo en un 13%.

Caso de estudio 4: un componente automotriz en PP se procesa en un molde de ocho cavidades en una máquina hidráulica de 550 toneladas. Anteriormente se procesaba con un ciclo de 50 segundos, pero después de que el proceso de iMFLUX se integrara a la máquina, el tiempo del ciclo se redujo en 8 segundos, lo que dio como resultado una mejora del rendimiento del 20%. Como se describió en el caso de estudio 3, el empaque y llenado simultáneos crearon una reducción de presión del 14% y una reducción del 1% del peso. Además de esto, la capacidad de iMFLUX para absorber dinámicamente los cambios de viscosidad redujo la tasa de rechazo de 18% a 0,2%.

Beneficios del proceso de iMFLUX

PRESIÓN BAJA Y CONSTANTE

- Menor fuerza de cierre

- Menor esfuerzo residual

- Estrés uniforme (menos deformación)

- Temperaturas de fusión más bajas

- Menos manchas en el punto de inyección

- Menos rebaba

- Menor variación de cavidad a cavidad en moldes multi-cavidad y familia

- Menor degradación del material

EMPACA A MEDIDA QUE LLENA

- Ciclos más rápidos

- Menos rechupes

- Líneas de soldadura más fuertes

- Acabado superficial mejorado

SIN VACILACION DEL FRENTE DE FLUJO

- Marcas de líneas de flujo reducidas

- Pared delgada mejorada

- Mayor capacidad L/T

- Canales fríos más pequeños

RESPUESTA A LA PRESIÓN EN CAVIDAD

- Piezas más livianas (1-3%)

- Menor rebaba

- Ajuste automático de la viscosidad

- Ajuste en tiempo real para cavidades bloqueadas

- Accionamiento de válvulas secuenciales

- No se ve afectado por válvulas anti retorno con fugas

- No se ve afectado por el desgaste en el barril

CONTENIDO RELACIONADO

-

Procesamiento de PET: inyección soplado, extrusión de película y fibra

Descubra los factores clave en el procesamiento del PET y cómo abordar los problemas típicos en la producción de envases, películas y fibras de PET.

-

Cálculo preciso del volumen en máquinas de moldeo por inyección

Descubra la importancia de calcular el volumen de inyección y cómo garantizar que su cilindro tenga la capacidad adecuada. Evite errores comunes en el moldeo por inyección.

-

Tiempo de residencia en inyección de plástico: cálculo y factores clave

Aprenda sobre el tiempo de residencia en inyección de plástico, cómo calcularlo y los factores clave que afectan la cantidad de plástico fundido en el husillo.