Utilice un DOE para mejorar la consistencia de su proceso de secado

Un diseño de experimentos (DOE) en el proceso de secado asegurará que su polímero tenga un secado correcto cada vez que lo haga. Aquí explico cómo hacerlo.

Los polímeros higroscópicos, como el PET, el ABS, el TPU, el PC, el nylon y muchos otros, absorben la humedad del entorno. Estos tipos de polímeros tienen una estructura molecular polar que atrae las moléculas polares de agua presentes en el aire. Si estos materiales se procesan con un alto contenido de humedad, la temperatura elevada provoca una reacción química (hidrólisis) que rompe la cadena del polímero en pesos moleculares más pequeños. Antes de su procesamiento, los materiales higroscópicos deben secarse adecuadamente para evitar problemas de procesamiento y un mal rendimiento del producto final.

Un diseño de experimentos (DOE) en el proceso de secado garantizará que su polímero tenga un secado correcto cada vez que lo haga. Un DOE ahorra mucho tiempo porque se obtiene la mayor cantidad de información con el menor número de datos posible y permite determinar la dirección y la magnitud de cada entrada del proceso. El poder de un DOE es la capacidad de utilizar un modelo de simulación para cambiar los ajustes de entrada y predecir los resultados. Esto le facilitará establecer los ajustes de entrada óptimos y más eficientes al menor costo posible. En lugar de seguir las recomendaciones de las hojas de datos, desarrolle el proceso con base en datos científicos. Le sorprenderá el ahorro en tiempo y costos que obtendrá con este sencillo experimento.

Contenido destacado

No caiga en la trampa de lanzarse prematuramente a la ejecución de un DOE. La mayor parte del tiempo necesario para llevar a cabo un DOE debería emplearse en la fase de diseño o planificación. Antes de ejecutar los experimentos, considere la posibilidad de responder las siguientes preguntas y siga nuestras mejores prácticas.

¿Cómo se recogerán las muestras?

Es importante seleccionar el recipiente adecuado para recoger las muestras de pellets. Las bolsas y botellas de plástico son permeables y permiten que la humedad penetre en la muestra. Los frascos de vidrio con cierre son ideales para recoger las muestras. Asegúrese de que el recipiente esté completamente lleno y ciérrelo de inmediato. Esto eliminará el volumen de aire que contiene la humedad absorbida por el polímero. Deje que la resina se enfríe antes de realizar la prueba. Algunas condiciones de temperatura de ensayo son inferiores a la temperatura de secado. Evite tocar la resina para evitar la contaminación y reducir la variación del ensayo. Abra el recipiente solo cuando la muestra esté lista para el ensayo y cierre de inmediato. Siguiendo estos pasos podrá volver a probar las muestras varias veces, incluso meses después, con resultados consistentes.

¿Cómo se comprueba el nivel de humedad?

Para evaluar el material es necesario tener conocimiento en equipos de análisis de humedad y propiedades del material. No todos los analizadores de humedad tienen la misma capacidad. Muchos materiales requieren un nivel de humedad del 0.02 % antes de ser procesados, por lo que es necesario disponer de un analizador de humedad capaz de medir hasta el 0.001 %. El titulador Karl Fischer es el método estándar para determinar el contenido de agua de una muestra, pero no es práctico en un entorno industrial. Por lo tanto, el método de pérdida de peso se ha utilizado ampliamente en la industria de los plásticos durante muchos años porque la prueba puede completarse rápidamente y con un equipo de bajo costo.

Las condiciones de ensayo dependen del material que se ensaya. Infortunadamente, condiciones como la temperatura, el peso de la muestra y los criterios de finalización de la prueba no se publican de manera amplia ni son proporcionados por los proveedores de materiales. Hemos desarrollado nuestros propios procedimientos para cientos de materiales, que han demostrado generar resultados precisos y consistentes.

¿Hay que acondicionar el material?

El material secado por los fabricantes y enviado en bolsas selladas suele cumplir el nivel de humedad recomendado, pero no siempre. Sugerimos “secar” (calentar) todos los materiales para asegurar una temperatura de proceso consistente en la zona de alimentación de la extrusora o de la máquina de moldeo y eliminar cualquier humedad superficial en los pellets. Si el material se almacena dentro de un contenedor como un gaylord con una bolsa de PE y una tapa, este material absorberá humedad con el tiempo.

Para asegurar que el experimento sea aplicable a cualquier lote y condición de resina, el material debe ser expuesto a la humedad en la condición y ubicación de almacenamiento esperada hasta que alcance el nivel de saturación ambiental. Esto se consigue midiendo el contenido de humedad a lo largo del tiempo. Abra el empaque de material y colóquelo en un contenedor dentro del lugar donde se almacena el material. Mida y registre el contenido de humedad del material (sin secar) inmediatamente después de abrir el paquete. Deje que el material permanezca en el contenedor abierto durante una semana. Tome una muestra de la parte superior del contenedor y vuelva a medir y registrar el contenido de humedad después de una semana. Repita la medición cada semana hasta que el contenido de humedad se estabilice.

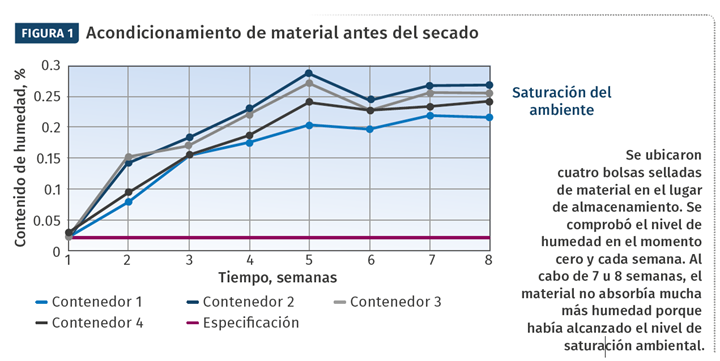

En la figura 1 se colocaron cuatro bolsas selladas en contenedores en el lugar de almacenamiento. El nivel de humedad se comprobó en el momento cero y cada semana. Obsérvese que, tras siete u ocho semanas, el material no absorbió más humedad porque alcanzó el nivel de saturación ambiental. Si el material ya ha estado abierto en el lugar de almacenamiento durante mucho tiempo, este paso puede completarse en dos semanas o menos.

FIG 1. Se ubicaron cuatro bolsas selladas de material en el lugar de almacenamiento. Se comprobó el nivel de humedad en el momento cero y cada semana. Al cabo de 7 u 8 semanas, el material no absorbía mucha más humedad porque había alcanzado el nivel de saturación ambiental.

¿Qué datos son importantes y cuántos?

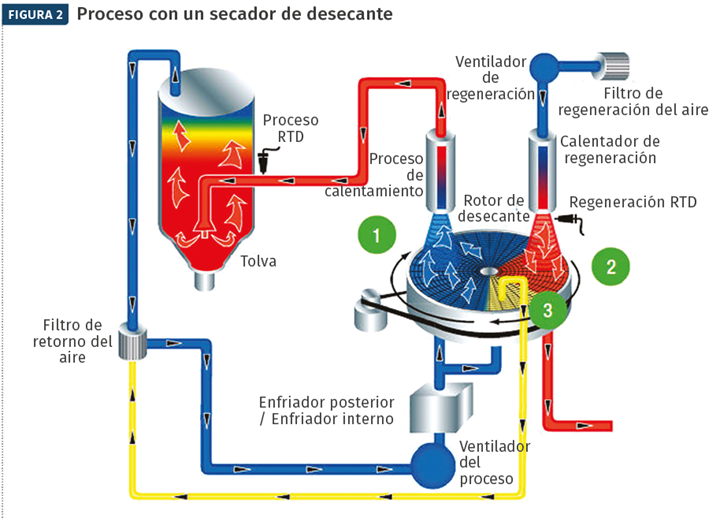

El proceso de secado y el equipo pueden tener numerosas variables que influyen en el secado de un material. La figura 2 muestra muchas de las funciones clave de un secador desecante, que también son oportunidades para que el proceso salga mal. Sin embargo, desde el punto de vista de los materiales, los factores clave que afectan la eficacia del secado de un material son el tiempo, la temperatura, el punto de rocío, el caudal de aire, el tamaño de los pellets y el contenido de humedad inicial del material. Completar un DOE con todos estos factores llevaría demasiado tiempo y mucho esfuerzo.

FIG 2 Muchas de las funciones clave del secador desecante son también oportunidades para que el proceso salga mal.

Si es posible, intente reducir los factores a dos o tres. Cuando el punto de rocío del aire es de ‒40 °C o inferior, el porcentaje de vapor de agua que puede contener el aire es extremadamente bajo y puede tomarse como punto cero relativo. Por lo tanto, este factor puede fijarse y eliminarse del experimento. La mayoría de los secadores no tienen un accionamiento de frecuencia variable (VFD) para controlar el caudal de aire. El soplador está encendido o apagado, entonces también puede omitirse del experimento. El tamaño del pellet puede tener un gran impacto en el secado, pero es relativamente constante y está controlado por el proveedor.

Es importante medir y documentar la densidad aparente de los pellets antes de realizar el experimento.

En el paso anterior se ha explicado cómo garantizar que el contenido de humedad inicial del material alcance la saturación ambiental. Ahora que hemos fijado cuatro de los seis factores, los dos restantes son el tiempo y la temperatura. Con dos factores podemos completar fácil y rápidamente un DOE factorial completo (dos factores, dos niveles) con tan solo cuatro ejecuciones. Tenga en cuenta que también se requiere una réplica para determinar si cada factor principal es significativo. Recomendamos incluir puntos centrales para determinar la curvatura.

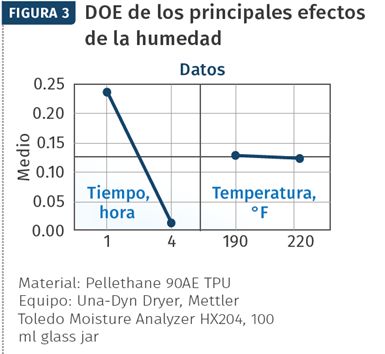

Veamos un ejemplo utilizando un TPU Pellethane 90AE y cuánto tiempo se puede ahorrar con este experimento. La hoja de datos del material recomienda secarlo durante 6-8 horas a 220 °F para alcanzar un contenido de humedad del 0.02 % o inferior. Para los dos niveles, seleccionamos el tiempo de 1 h a 8 h y la temperatura de 190 °F a 220 °F. Después de ejecutar las réplicas debería tener una tabla con el contenido de humedad para ocho ejecuciones.

FIG 3. En este DOE, el tiempo es el único factor significativo que influye en el contenido de humedad. La temperatura entre 190 °F y 220 °F no tuvo ningún efecto, como indica la línea casi horizontal.

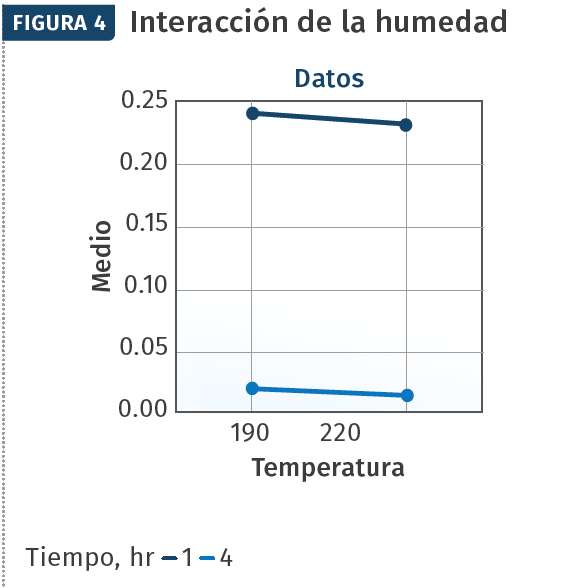

Los gráficos de la Figura 3 demuestran que el tiempo es el único factor significativo que influye en el contenido de humedad de esta resina. La temperatura entre 190 °F y 220 °F no tuvo ningún efecto, como indica la línea casi horizontal. La figura 4 también indica que no hay interacción entre los dos factores. Observe que el experimento solo se analizó durante 4 horas, no durante 8 horas. Esto se debe a que el material estaba por debajo del 0.020 % después de 4 horas. Para validar el modelo, analice los residuos del DOE con el fin de asegurarse de que se cumplan los criterios de aceptación.

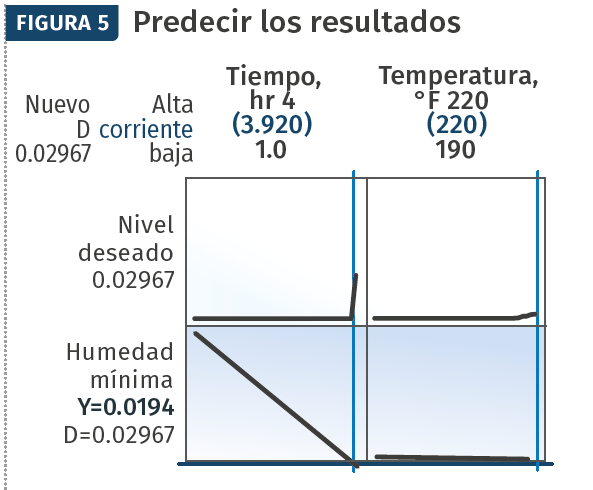

El poder del DOE está en la capacidad de predecir el resultado con base en el modelo y de optimizar cada factor para lograr una mejor eficiencia y el menor costo posible.

FIG 4 Esta gráfica nos muestra que no existen interacciones entre el tiempo y la temperatura —ambos factores son independientes.

En la figura 5 utilizamos el software Minitab Response Optimizer (minitab.com) para predecir el nivel de humedad en función del tiempo y la temperatura. Tenga en cuenta que solo puede sacar conclusiones dentro de los niveles elegidos para cada factor. En este caso, nos gusta minimizar la respuesta (un menor contenido de humedad es mejor). Por lo tanto, el tiempo debe fijarse en 3,9 horas a 220 °F.

FIG 5 El poder del DOE está en la capacidad de predecir el resultado con base en el modelo y de optimizar cada factor para lograr la mejor eficiencia y el menor costo posible. En este caso, utilizamos el software Minitab Response Optimizer para predecir el nivel de humedad en función del tiempo y la temperatura.

Sin embargo, dado que la temperatura no era significativa, puede ajustarse a 190 °F para ahorrar energía. En comparación con lo que recomendaba la hoja de datos del material, acabamos de ahorrar 4 horas de tiempo de secado a una temperatura significativamente menor. Esto se tradujo en una capacidad de secado 100 % superior con una importante reducción de costos, al tiempo que se garantizaba que el material se secaba completamente cada vez.

Sobre el autor

Braulio Polanco

Tiene más de veinte años de experiencia en el sector de los plásticos, con funciones de liderazgo en I+D, NPI, ingeniería, calidad y fabricación en empresas de todos los tamaños. Ha adquirido experiencia en dispositivos médicos de clase I, II y III y en la industria farmacéutica. Graduado en la U.-Mass. Lowell con una licenciatura en Ingeniería de Plásticos, Polanco ha trabajado para muchas empresas líderes de la industria que participan en todas las fases del ciclo de vida del producto, desde el concepto hasta el lanzamiento. Es cofundador de Systematic Extrusion, una empresa de consultoría de extrusión cuyo objetivo es eliminar parte del arte y la “magia negra” del proceso de extrusión y sustituirla por la ciencia. Contacto: (786) 398-7833; info@systematicextrusion.com; systematicextrusion.com.

CONTENIDO RELACIONADO

-

Válvulas de no retorno en moldeo por inyección

Explore la importancia de las válvulas de no retorno en el moldeo por inyección, sus distintas versiones y los retos que presentan en la industria.

-

Cinco problemas en el moldeo por soplado de botellas de plástico PET

Lea aquí una guía rápida para resolver cinco problemas recurrentes en el procesamiento de botellas de PET. Cómo lograr la mejor distribución de la pared en una botella PET y otras soluciones para obtener envases más resistentes y duraderos.

-

Coca-Cola lanza la campaña de reciclaje “Hagamos esto Juntos”

La empresa busca cumplir con sus objetivos de recuperar y reciclar el 100% de sus envases vendidos para 2030, que sus envases incluyan cuando mínimo 50% de materiales reciclados y que el 50% de su portafolio sea retornable.