Generalistas o especialistas en materiales plásticos, parte 4: división del trabajo dentro del laboratorio

La resolución de problemas generalmente requiere distinguir las muestras buenas de las malas. Pero puede ser una torpeza que sea una persona quien realice la prueba y otra quien analice los datos.

Nota del editor: Esta es la cuarta parte de un especial con cuatro entregas. Puede encontrar las ligas de la serie completa a continuación:

Parte 2: la academia y la práctica.

Cuando comencé mi primer laboratorio de prueba en 1986, era el primer y el único empleado. Esta fue una experiencia muy valiosa porque significaba que cumplía con todas las funciones requeridas en el laboratorio. Configurar el equipo, conocer el software, establecer los métodos de ensayo, hacer las muestras, ejecutar las pruebas, analizar los datos, redactar los informes y mantener el equipo formaban parte del trabajo. Nunca se me ocurrió que podría ser de otra manera.

Un día estaba trabajando con una empresa externa que realizaban algunas pruebas que yo no pude hacer. Había notado una anomalía en los datos brutos y había contactado al ingeniero de proyecto para ver los archivos y revisar la anomalía. Fui a última hora de la tarde, y el ingeniero me explicó que para tener acceso a los datos necesitaba entrar en el programa de software para el instrumento y que tendría que esperar hasta la mañana siguiente, cuando llegara el técnico responsable del funcionamiento de ese parte del equipo.

Quedé anonadado. La idea de que un ingeniero responsable de revisar e informar sobre los resultados de un instrumento no pudiera, esencialmente, encender la máquina, era extraño para mí y al mismo tiempo un poco preocupante. Pero como he trabajado con un gran número de instalaciones durante años, he llegado a entender que esto es lo típico. Las funciones en el laboratorio han sido distribuidas.

Los técnicos operan el equipo y proporcionan los resultados brutos a un ingeniero de proyecto. Los métodos de ensayo pueden ser desarrollados por químicos o ingenieros mecánicos altamente calificados antes de entregarlos a los técnicos para la ejecución de las pruebas, pero la preparación de la muestra real y el funcionamiento de los instrumentos es responsabilidad de los técnicos.

A veces estas funciones pueden ser divididas de forma muy limitada. Visité un laboratorio en la década del noventa donde un técnico manejaba el DSC, otro el TGA, otro se encargaba del FT-IR, etcétera. Eso era básicamente lo que cada persona hacía. No solo era muy ineficiente, era abrumadoramente aburrido para la gente que hacía el trabajo. Ese laboratorio ya ha cerrado, por obvias razones.

En un laboratorio típico de hoy, el ingeniero del proyecto recibe los datos brutos del técnico o técnicos y los organiza en un informe que pretende aportar una solución al problema que ha sido planteado por el cliente. Y aquí es donde se pone interesante. La solución de un problema del cliente consiste en identificar las características que distinguen a las muestras "buenas" de las muestras "malas".

En consecuencia, la persona que revisa los datos brutos debe buscar las diferencias entre las muestras que luego pueden ser correlacionadas con las diferencias reportadas en funcionamiento o en el desempeño observadas por el cliente. Cuando la tarea de preparación de las muestras y la ejecución de las pruebas se da a un conjunto de personas y el análisis es realizado por un grupo diferente, aumenta la probabilidad que se pasen por alto datos importantes.

Este es un ejemplo. Varios tubos de PE fueron entregados para evaluación de su composición en un esfuerzo por comprender un comportamiento frágil localizado en algunos de los tubos.

El PE fue rellenado a un nivel nominal reportado de 40%, y la densidad del PE especificado era 0.964 g/cm3. Dos pruebas que corresponden al grupo general de análisis térmico son esenciales en la caracterización de un polímero semicristalino con relleno. La calorimetría de escáner diferencial (DSC) se usa para evaluar la composición y la cristalinidad del polímero mediante la medición del rango de temperatura en el que se funde el polímero y la energía asociada a ese proceso de fusión.

La otra técnica es el análisis térmico gravimétrico (TGA), un método que calienta una muestra a una velocidad controlada y monitorea la forma en que el material se descompone y pierde masa. La temperatura y la velocidad a la que esto ocurre y el material que queda en la conclusión de la prueba proporcionan información adicional sobre la condición del polímero y también cuantifica el contenido inorgánico en el material. Ambas pruebas proporcionan información que tiene un impacto directo sobre las propiedades de las piezas hechas con este material.

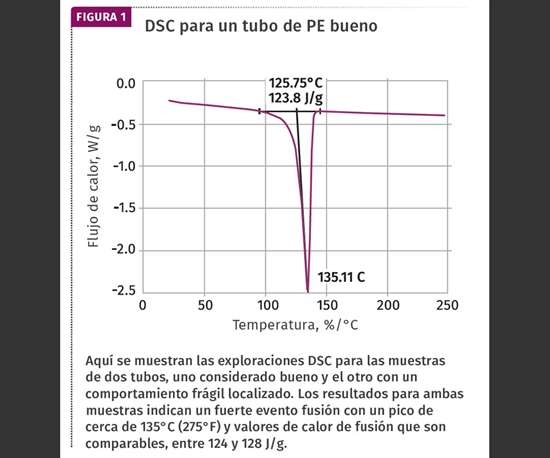

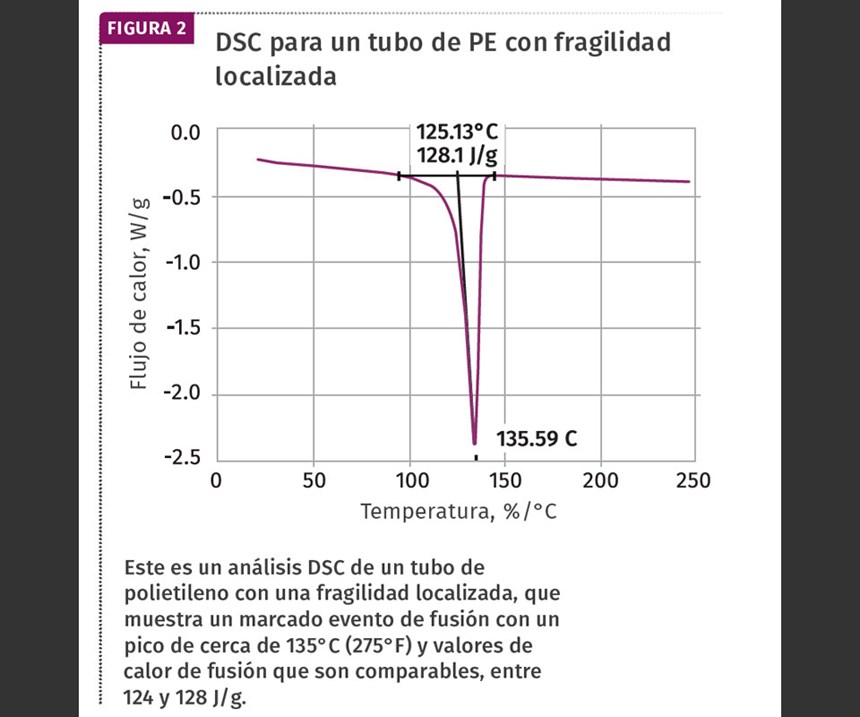

Las figuras 1 y 2 muestran los escáneres DSC para las muestras tomadas de dos tubos, uno considerado bueno y el otro mostraba un comportamiento frágil localizado. Los resultados para ambas muestras indican un fuerte evento de fusión con un pico de cerca de 135°C (275°F) y valores de calor de fusión que son comparables, entre 124 y 128 J/g. El calor de fusión más alto está asociado con la muestra frágil.

Podría ser tentador apuntar esto como un punto de dato clave, puesto que un más alto calor de fusión puede estar asociado con un mayor grado de cristalinidad. Esto, a su vez, puede resultar en un material que es más fuerte y más duro, pero menos dúctil. Pero un analista con experiencia sabe que estos valores son mucho más bajos que los normales para el HDPE, y la razón de esta reducción es la presencia del relleno. Este relleno es inorgánico y, por lo tanto, no se somete a un cambio de fase de la forma en que lo hace el polímero.

Pero puesto que el calor de fusión se da como energía por unidad de masa de toda la muestra, la presencia del relleno diluye este valor en proporción a la cantidad de relleno que se encuentra en el compuesto. Ya que el contenido de relleno nominal indicada es de 40%, podemos calcular fácilmente que el calor de fusión del HDPE está ligeramente por encima de 200 J/g, un valor mucho más acorde con la densidad especificada del polímero.

Además, puesto que la cantidad de relleno influye en el calor de fusión, la pequeña diferencia entre las dos muestras puede atribuirse a las pequeñas fluctuaciones en el contenido de relleno. Así que la imagen no puede ser completada hasta que dispongamos de los resultados del TGA.

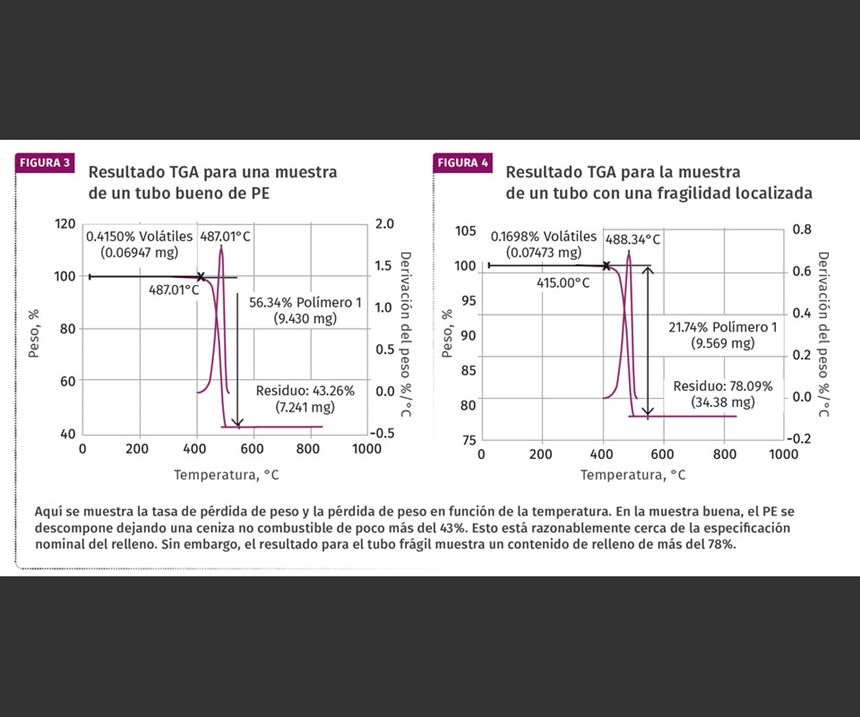

Estos se encuentran en figuras 3 y 4. Estas muestran la pérdida de peso y la tasa de pérdida de peso en función de la temperatura. En la muestra buena, el PE se descompone, dejando un contenido de ceniza no combustible de poco más del 43%. Esto está razonablemente cerca de la especificación nominal de 40% de relleno inorgánico. Sin embargo, el resultado para el tubo frágil muestra un contenido de relleno de más del 78%. Esto debe llamar inmediatamente la atención de alguien involucrado en el análisis. Sostengo que el impacto de este hallazgo se entiende mejor.

Lea la primera, segunda y tercera parte del articulo.

CONTENIDO RELACIONADO

-

Nanotecnología y polímeros para desarrollar textiles inteligentes

Materiales novedosos para la elaboración de fibras inteligentes nanoestructuradas son desarrollados en el Centro de Investigación en Química Aplicada (CIQA). Diferentes aplicaciones industriales son el objetivo.

-

Cristalinidad en polímeros: aplicaciones en el procesamiento de PET

Aprenda sobre los factores y procesos que afectan la cristalinidad en polímeros y cómo optimizar la producción y calidad de productos a base de PET.

-

Alpla Recycling inaugura planta de reciclaje de PEAD en Toluca

Con una inversión de 20 millones de euros, Alpla Recycling inauguró su nueva planta de reciclaje de polietileno de alta densidad en Toluca. Anuncian que en 2022 invertirán 20 millones de euros adicionales para duplicar su capacidad de procesamiento.

.jpg;width=70;height=70;mode=crop)