Polímeros semicristalinos: procesabilidad vs rendimiento

Explore cómo las altas temperaturas de transición vítrea afectan la cristalinidad y rendimiento de polímeros semicristalinos de alto rendimiento.

Nota del editor: Esta es la cuarta parte de un especial con cinco entregas. Puede encontrar las ligas de la serie completa a continuación:

Parte 1: Recocido: transformando la estructura de los polímeros

Parte 2: Consejos de recocido para polímeros amorfos

Parte 3: Recocido en polímeros semicristalinos

Parte 4: Polímeros semicristalinos: procesabilidad vs rendimiento

Parte 5: Entendiendo el recocido y el entrecruzamiento en polímeros

Los polímeros semicristalinos de alto rendimiento suelen tener altas temperaturas de transición vítrea. Esto resulta en la necesidad de altas temperaturas de molde para asegurar que se establece un nivel adecuado de cristalinidad en la pieza.

Polímeros de alto rendimiento y sus requerimientos de temperatura

Polímeros como PPS, PEEK, PPA, SPS e incluso algunos poliésteres PET se encuentran dentro de esta clase de alto rendimiento, que necesitan temperaturas de molde de al menos 120 °C (248 °F) y hasta 200 °C (392 °F) para lograr la estructura deseada.

Algunos proveedores de PET han desarrollado tecnologías de nucleación que permiten el desarrollo de un nivel adecuado de cristalinidad sin dejar de utilizar las temperaturas del molde que se pueden lograr con el calentamiento de agua tradicional.

En el caso del PPA, casi todos los proveedores de esta clase de materiales han desarrollado grados de cristalización rápida como alternativa a los materiales originales, que requerían temperaturas de molde más exigentes. Sin embargo, esta mejora se logró manipulando la química del polímero para que se redujera la temperatura de transición vítrea (Tg).

Esto es algo que los proveedores de materiales no mencionan, y mientras el moldeador puede estar muy contento de poder producir piezas sin recurrir a temperaturas extremas del molde, posiblemente el usuario final no sea tan entusiasta.

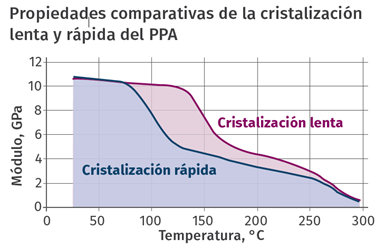

Como se muestra aquí, el grado de cristalización rápida sacrifica más de 50 °C de rendimiento, lo que ilustra el equilibrio continuo entre la procesabilidad y el rendimiento que vemos en el mundo de los plásticos.

El gráfico adjunto muestra el módulo en función de la temperatura para un PPA de alto rendimiento y un grado de cristalización rápida. El grado de cristalización rápida sacrifica más de 50 °C (90 °F) de rendimiento.

Esta es una excelente ilustración del continuo equilibrio entre procesabilidad y rendimiento que vemos en el mundo de los plásticos. Si se realiza un cambio en un material que le hace la vida más fácil al procesador, es casi seguro que implica una reducción en el rendimiento de campo.

Lo contrario también es cierto, y con la mayoría de los materiales semicristalinos de alto rendimiento, lograr la estructura óptima requiere el uso de temperaturas de molde que no se pueden alcanzar con los calentadores de agua tradicionales. En su lugar, se requiere de agua a presión, aceite o cartuchos calefactores. Esto puede ser una barrera de entrada significativa para algunos procesadores.

Recocido y sus implicaciones en la estructura de los polímeros

En consecuencia, algunos intentan recocer en las piezas la mayor parte de la cristalinidad que se requiere. En lugar de usar el proceso de recocido para producir el último 10 % de la cristalinidad alcanzable, ejecutan el material a una temperatura de molde baja, que esencialmente resulta en una estructura amorfa y luego “hornean” la estructura cristalina después de que las piezas se moldean.

Si bien esto puede funcionar en algunos casos, es un enfoque plagado de desventajas. Esto se puede apreciar al ilustrar lo que ocurre estructuralmente cuando un material que “quiere” ser semicristalino, se moldea en un estado amorfo y luego se cristaliza más tarde.

El PEEK es un buen ejemplo de material que se puede fabricar en una estructura amorfa o semicristalina, según la velocidad a la que se enfría el material.

De hecho, algunas hojas de datos para PEEK sin relleno dan una densidad tanto para la forma amorfa como para la semicristalina del material. Como material semicristalino, la densidad se da como 1.30 g/cm3. En forma amorfa es de 1.26 g/cm3.

Sabemos que los polímeros semicristalinos se contraen fuera del molde más que los materiales amorfos. Un valor típico de contracción del molde para un polímero amorfo sin relleno es de 0.005 mm/mm o aproximadamente el 0.5 %. El PEEK sin relleno en forma semicristalina se contrae aproximadamente un 1.5 %.

Esto puede llevar a un procesador que busca “recocer” la estructura cristalina de PEEK a calcular que las dimensiones de la pieza moldeada se reducirán en aproximadamente un 1 % durante el proceso de recocido. Sin embargo, la diferencia de densidad entre la forma amorfa y la forma semicristalina sugiere un cambio de volumen de más del 3 %. ¿Por qué la discrepancia? Muchos de nosotros olvidamos que los valores de contracción de molde se calculan a partir de la forma como las piezas se encogen después de que se han formado bajo una presión significativa.

A medida que un material se enfría en un molde, continuamos aplicando presión para compensar el cambio relativamente grande en el volumen que se produciría si la pieza se enfriara en un estado descontrolado.

Los polímeros amorfos típicamente exhiben valores de contracción de molde de aproximadamente 0.5 %, pero sabemos que la densidad de fusión de un polímero amorfo es aproximadamente 10 % menor que la del material sólido. Sin las restricciones del molde y la capacidad de aplicar presión mientras el material se enfría, nuestra experiencia de la forma como los materiales se encogen sería muy diferente.

El recocido tiene lugar en un entorno sin control. Por lo tanto, los cambios dimensionales que la pieza exhibirá durante el recocido serán mucho mayores que lo esperado de nuestra experiencia como procesadores. Además, una pieza moldeada a una temperatura de molde relativamente baja contendrá un grado mucho mayor de orientación retenida en su estructura.

El material que forma la superficie tendrá una estructura sustancialmente diferente que el material en el núcleo, y durante el proceso de recocido la tensión moldeada tenderá a relajarse. Esto con frecuencia resulta en deformación.

Una vez trabajé con un procesador que había corregido un problema de deformación en un conector largo de un material semicristalino, reduciendo la temperatura del molde de 120 °C (248 °F) a 35 °C (95 °F). Cuando el cliente recibió las piezas, las colocó rápidamente en un horno a 120 °C y las piezas se deformaron en un grado aún mayor del que habían salido del molde caliente.

El procesador afirmó que el cliente estaba “haciendo trampa”. Le expliqué que el cliente simplemente estaba determinando lo que sucedería con las piezas cuando alcanzaran su temperatura de funcionamiento en el campo y que la cristalinidad que habían suprimido para corregir el problema de deformación ocurriría de todos modos una vez que la pieza alcanzara la temperatura de funcionamiento del dispositivo.

El problema final con el “recocido” en la mayoría o toda la estructura cristalina se remonta a algo que mencionamos en nuestro último artículo: “Los cristales formados en el estado sólido a través del recocido no son tan grandes o perfectos como los cristales formados a partir de la fusión”. Se sabe que los cristales “recocidos” se fundirán a una temperatura ligeramente superior a la temperatura a la que fueron creados.

Consideremos el PEEK nuevamente. Una rutina de recocido común para PEEK es una exposición de 2 horas a 200 °C (392 °F). Esta temperatura está muy por encima de la Tg del polímero y proporcionará efectivamente ese último pedacito de cristalinidad que no pudimos obtener del proceso de moldeo.

Pero considere una pieza que ha sido moldeada en un estado esencialmente amorfo. Cuando fue recocida a 200 °C, suponiendo que la pieza todavía está en una forma que sea reconocible, consistirá en cristales que se funden a aproximadamente 220 °C (428 °F).

Esto está muy lejos del punto de fusión típico de 343 °C (649 °F) que esperamos del polímero. También está por debajo, incluso, de la temperatura de uso continuo, indicada para el material, que en la tarjeta amarilla UL puede llegar a 260 °C (500 °F).

Por lo tanto, si bien es técnicamente posible renunciar a las temperaturas elevadas del molde normalmente asociadas con las mejores prácticas para procesar materiales semicristalinos de alto rendimiento, resulta muy arriesgado y es probable que produzca piezas que estén muy por debajo de las expectativas de rendimiento, suponiendo que surjan del proceso de recocido con un aspecto similar al del diseño.

En nuestra próxima columna ampliaremos el tema del recocido en su aplicación a materiales entrecruzados.

Acerca del autor

Michael Sepe

Consultor independiente sobre materiales y procesamiento, a nivel global, cuya compañía, Michael P. Sepe, LLC, tiene su sede en Sedona, Arizona. Tiene más de 40 años de experiencia en la industria del plástico y asesora sus clientes en selección de materiales, diseño para manufactura, optimización de procesos, solución de problemas y análisis de fallos. Contacto: (928) 203-0408 • mike@thematerialanalyst.com

CONTENIDO RELACIONADO

-

Temperatura del molde al procesar policarbonato

No tema aumentar la temperatura del molde para mejorar la calidad de la pieza al fabricar piezas de policarbonato. Aquí contamos algunos ejemplos.

-

¿Cuánto dura el coronavirus en las superficies?

Investigadores observaron cuánto tiempo puede sobrevivir el virus en cartón, plástico y acero inoxidable, así como después de haber sido nebulizado y suspendido en el aire.

-

Consejos de recocido para polímeros amorfos

En polímeros amorfos, el recocido se realiza para reducir las tensiones internas a un nivel no alcanzable dentro de las condiciones de un proceso de moldeo normal.

.jpg;width=70;height=70;mode=crop)