Nota del editor: Esta es la quinta parte de un especial con cinco entregas. Puede encontrar las ligas de la serie completa a continuación:

Parte 1: Recocido: transformando la estructura de los polímeros

Parte 2: Consejos de recocido para polímeros amorfos

Parte 3: Recocido en polímeros semicristalinos

Parte 4: Polímeros semicristalinos: procesabilidad vs rendimiento

Parte 5: Entendiendo el recocido y el entrecruzamiento en polímeros.

Así como el recocido se utiliza en termoplásticos semicristalinos para perfeccionar la estructura cristalina del polímero, el mismo proceso se puede utilizar para obtener un nivel de entrecruzamiento en polímeros termoestables que puede no ser alcanzable en el contexto del ciclo de moldeo.

Los cambios de propiedad que se asocian con un mayor grado de entrecruzamiento son, en muchos aspectos, muy similares a los relacionados con un mayor grado de cristalinidad.

Procesos de cristalización y entrecruzamiento

Pero la cristalización y el entrecruzamiento, si bien responden a las mismas influencias de procesamiento y posprocesamiento, son procesos fundamentalmente diferentes.

Los termoplásticos se han alcanzado a una longitud de cadena útil antes llegar a la planta de procesamiento, y la cristalización ocurre de forma espontánea a partir de la fusión a medida que disminuye la temperatura. En algún momento del proceso de enfriamiento observamos una transición brusca en la estructura del material, que es una función de la química del material y la presión ambiental o la presión aplicada.

Una vez alcanzado ese punto crítico, el proceso de cristalización continúa, siempre que el material permanezca por encima de la temperatura de transición vítrea. Esa temperatura (Tg) es una constante para cualquier polímero dado, siempre y cuando el peso molecular sea lo suficientemente alto como para asociarse con propiedades mecánicas útiles, por lo que las condiciones de recocido necesarias para promover la cristalización adicional son predecibles.

Polimerización en material termoestable y el papel del prepolímero

Los materiales entrecruzados llegan a la planta de procesamiento como un trabajo en marcha. La química del material se ha establecido a través de una reacción química que se ha detenido antes de que la polimerización pueda comenzar realmente, un estado que a menudo se denomina “prepolímero”.

Este material es capaz de someterse a reacciones adicionales para crear el polímero desarrollado por completo. Estas reacciones son promovidas por temperaturas elevadas y dependen de la presencia de grupos reactivos que forman parte del prepolímero y un catalizador.

El fenólico, primer polímero verdaderamente sintético, es un miembro bien conocido de esta familia de materiales. Este material comienza a partir de una reacción de fenol con formaldehído. A medida que se producen las etapas iniciales de la reacción, el producto aumenta en viscosidad y en algún momento puede convertirse en un material pegajoso y viscoso que puede ser útil como adhesivo.

Si el proceso continúa, el material puede convertirse en un sólido con un punto de fusión relativamente bajo. Luego se puede pulverizar y combinar con catalizador y los rellenos apropiados, momento en el que se ha convertido en una resina de moldeo.

De esta forma, el material tiene una baja temperatura de fusión o ablandamiento y una Tg aún más baja. Sin embargo, cuando este material se somete a temperaturas elevadas, generalmente proporcionadas por un molde caliente, una reacción química continúa el proceso de polimerización, aumenta el peso molecular del polímero y configura enlaces cruzados entre las cadenas ya formadas, además de extender esas cadenas. Esta es una descripción muy simplificada de la polimerización en un material termoestable.

La principal preocupación para esta discusión es el hecho de que en el proceso de formación de la pieza también creamos el material terminado. Las propiedades de la pieza dependerán en un grado significativo de entrecruzamiento que se establezca y esto, a su vez, viene determinado por la temperatura del molde y el tiempo que la pieza se encuentra en el molde. Idealmente, la pieza que sale del molde está compuesta por un material con una Tg alta, relacionada con el grado de entrecruzamiento.

Pero así como los moldeadores pueden no lograr toda la cristalinidad deseada en un termoplástico semicristalino, también pueden no alcanzar el entrecruzamiento deseado en un polímero termoestable dentro del tiempo de ciclo asignado. En esos casos, el recocido se realiza para mejorar el grado de entrecruzamiento. En el lenguaje de la industria, esto a menudo se conoce como poshorneado.

Beneficios del poshorneado en polímeros termoestables

La idea detrás del poshorneado es conducir el grado de entrecruzamiento a un nivel más alto sin extender el tiempo del ciclo de moldeo o recurrir a temperaturas de moldeo más elevadas. Es particularmente útil en polímeros como los fenólicos y poliimidas que se entrecruzan en un proceso conocido como mecanismo de condensación.

Estos tipos de materiales tienen la capacidad de someterse a un entrecruzamiento adicional en un grado significativo bajo la influencia de la temperatura elevada asociada con el poshorneado.

Los beneficios del poshorneado para lograr un mayor grado de entrecruzamiento en polímeros termoestables son similares a los obtenidos con el recocido de termoplásticos semicristalinos.

La resistencia mecánica y el módulo aumentan, y con esos cambios vienen mejoras en la resistencia a la fluencia y la fatiga. La estabilidad dimensional a temperaturas elevadas también se mejorará, mientras que la ductilidad disminuirá. Y así como puede haber problemas con los cambios dimensionales durante el recocido de termoplásticos semicristalinos, los mismos problemas pueden ocurrir con el poshorneado.

Desafíos y consideraciones en el proceso de poshorneado

En el caso de los termoplásticos semicristalinos, nos referimos al hecho de que, si se obtuvo muy poca cristalinidad durante el proceso de moldeo, el intento de compensar la diferencia con el recocido puede dar lugar a problemas inmanejables relacionados con la contracción y la deformación.

En algunos materiales entrecruzados, un problema adicional que puede surgir es la formación de ampollas en la pieza, causadas por subproductos volátiles producidos naturalmente durante las reacciones de polimerización por condensación. En el caso de los fenólicos poshorneados, el compuesto que se desprende es el amoníaco. Si el amoníaco no puede difundirse con suficiente velocidad a través de la pared de la pieza, producirá una deformación en la pieza.

El tiempo requerido para el poshorneado dependerá del objetivo. A diferencia del proceso de recocido de termoplásticos semicristalinos, una de las consecuencias importantes del poshorneado de un material entrecruzado es un aumento en la Tg. Este aumento depende tanto del tiempo como de la temperatura, y la relación no es lineal.

Por lo tanto, es importante comprender el material, el estado en el que se encuentra cuando sale del molde y el rendimiento necesario para la aplicación. Otra diferencia clave entre el recocido en los cristales en un polímero semicristalino y el aumento de la densidad de entrecruzamiento de los polímeros termoestables es que en los termoplásticos semicristalinos la temperatura de recocido debe exceder la Tg del polímero. Este no es necesariamente el caso en los termoestables. Una resina fenólica con una Tg de 175 °C en el momento de su moldeo se puede poshornear a 160 °C y la Tg aumentará.

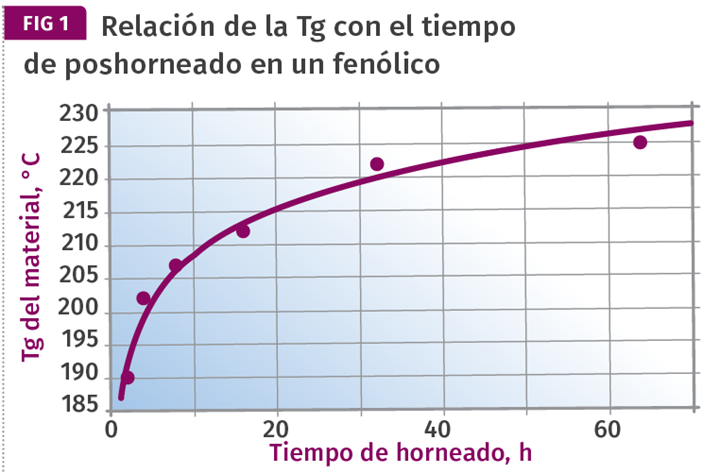

La figura 1 muestra la relación entre el tiempo y el aumento de la Tg en un material fenólico, a partir del trabajo realizado por Ted Morrison en Plenco. Aquí se muestra que es posible lograr un aumento en la Tg de unos 30 °C en aproximadamente 18 horas de poshorneado.

Pero un aumento adicional de la misma magnitud requerirá 146 horas de acuerdo con el modelo establecido en el gráfico. Se puede usar una temperatura más alta después del horneado, pero se corre el riesgo de tener problemas como ampollas y deformación.

Se puede lograr un aumento en la Tg de aproximadamente 30 °C en unas 18 horas de poshorneado. Pero un aumento adicional de la misma magnitud requerirá 146 horas siguiendo el modelo establecido aquí. (Fuente: Plenco)

La alternativa, como es el caso en todos los materiales que hemos analizado hasta este punto, es desarrollar más estructura en la pieza durante el proceso de moldeo mediante el uso de una temperatura de molde más alta.

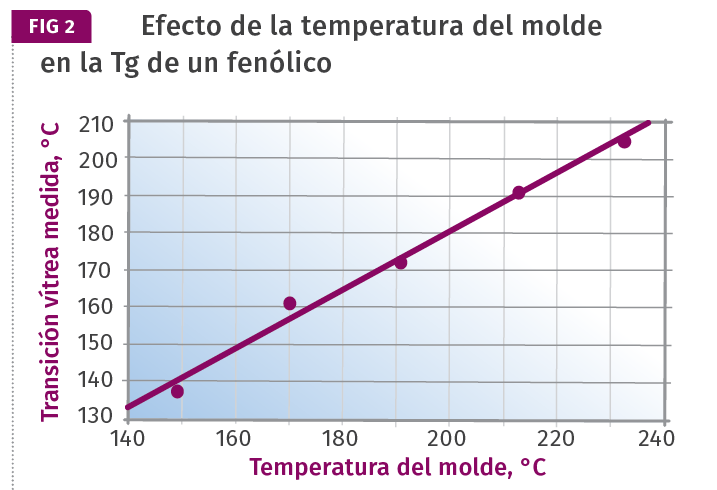

La figura 2 muestra otro resultado del estudio de Morrison, que hace la conexión entre la temperatura del molde y la Tg del polímero en la pieza. Debe ser obvio que, con una temperatura de molde más alta, habrá menos trabajo que hacer en el poshorneado para lograr el nivel de rendimiento deseado.

Esta gráfica muestra la conexión entre la temperatura del molde y la Tg del polímero en la pieza. Con una temperatura de molde más alta, habrá menos trabajo que hacer en el poshorneado para lograr el nivel de rendimiento deseado. (Fuente: Plenco)

CONTENIDO RELACIONADO

-

Evolución de las resinas en la pintura automotriz

Analizamos la evolución de las resinas usadas en la pintura automotriz y el surgimiento de alternativas ecológicas como el PET reciclado.

-

¿Qué es el poliestireno (PS)? tipos y aplicaciones desglosadas

Conozca los diferentes tipos de poliestireno (GPPS, HIPS, EPS) y sus variadas aplicaciones en sectores como la salud, construcción y electrónica.

-

¿Instrumental quirúrgico reutilizable o de un solo uso?

La huella de carbono de un kit de instrumentos quirúrgicos de un solo uso y de uno reusable son similares, según un estudio que compara el análisis del ciclo de vida en los dos casos.

.jpg;width=70;height=70;mode=crop)