La nueva Freeformer 750-3X, que Arburg destacó durante Formnext 2022, evento especializado para la industria de manufactura aditiva e impresión 3D, abre nuevas posibilidades para estas aplicaciones a nivel industrial.

La tendencia en este mercado va hacia una alta rentabilidad para la producción diaria, tanto en la fabricación de piezas individuales más grandes como en la producción de múltiples artículos en un solo ciclo de trabajo.

Así, de acuerdo con la división para manufactura aditiva de Arburg, ARBURGadditive, la Freeformer 750-3X, está diseñada para enfrentar estos desafíos. En comparación con el Freeformer 300-3X anterior, su portapiezas es unas 2,5 veces más grande (con las mismas dimensiones externas) y el proceso es más rápido y económico. Además, el sistema de control de Gestica se ha optimizado para la manufactura aditiva en términos de estabilidad del proceso, calidad de las piezas y tiempo de construcción.

“Nuestra presencia en la feria fue una demostración de la fuerza de ARBURGadditive y del potencial de nuestras máquinas. Con nuestra nueva Freeformer 750-3X podemos ofrecer a los clientes una gama completamente nueva de posibilidades en términos de tamaño de pieza y rentabilidad”, dijo el Dr. Victor Roman, director general de ARBURGadditive.

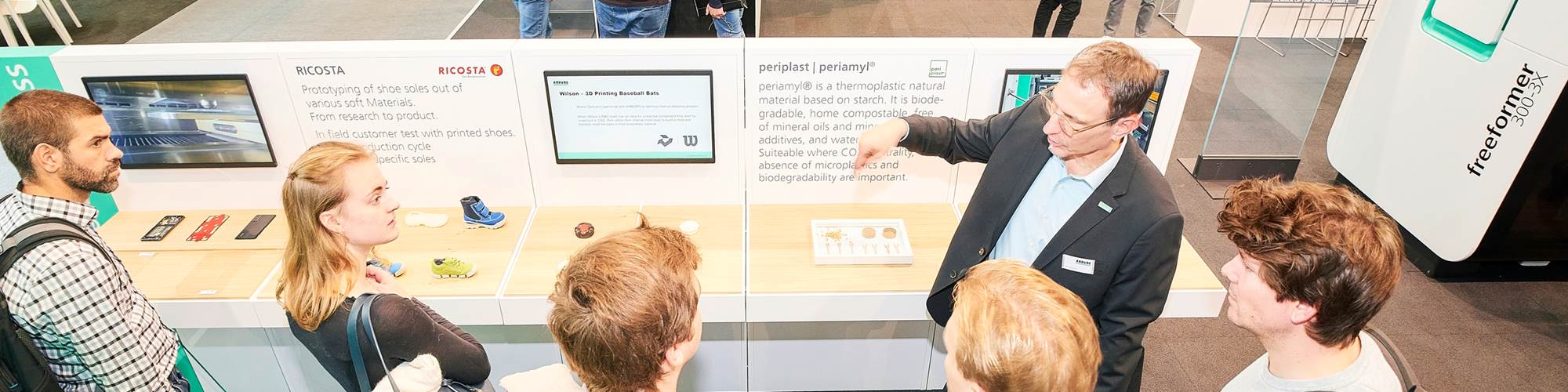

Además de esta tecnología, Arburg presentó sus soluciones para procesamiento de materiales blandos, como la Freeformer 200-3X “soft”. Además, la compañía exhibió varias piezas para demostrar que se puede lograr una gama amplia de durezas Shore con Arburg Plastic Freeforming (APF).

Otro enfoque destacado fue el procesamiento de materiales de alta temperatura. Para ello se exhibió una Freeformer 300-3X. También fueron presentadas partes de una cabina de avión con varias piezas APF fabricadas con el material Ultem 9085, que está homologado para aplicaciones aeroespaciales.

Estos componentes de iluminación y ventilación, así como un portavasos, dejaron en claro que la Freeformer se puede utilizar tanto para producir piezas de repuesto como para implementar requisitos de diseño personalizados.

CONTENIDO RELACIONADO

-

Coca-Cola lanza la campaña de reciclaje “Hagamos esto Juntos”

La empresa busca cumplir con sus objetivos de recuperar y reciclar el 100% de sus envases vendidos para 2030, que sus envases incluyan cuando mínimo 50% de materiales reciclados y que el 50% de su portafolio sea retornable.

-

¿Por qué pierden gas las bebidas envasadas en PET?: soluciones

Descubra las causas de la pérdida de gas en bebidas carbonatadas envasadas en PET y cómo la cristalinidad y orientación influyen en la permeabilidad.

-

Procesamiento de PET: inyección soplado, extrusión de película y fibra

Descubra los factores clave en el procesamiento del PET y cómo abordar los problemas típicos en la producción de envases, películas y fibras de PET.