En los últimos años, el uso de la manufactura aditiva en los diferentes sectores de la industria en áreas de producción y diseño ha aumentado; por consiguiente, ha crecido la cantidad de materiales que se pueden utilizar. Dentro de los materiales poliméricos los más usados están los plásticos, entre los que se destacan el ácido poliláctico (PLA) y el acrilonitrilo butadieno (ABS), pero también se emplean polímeros de ingeniería como el elastómero termoplástico (TPE), el poliuretano termoplástico (TPU) y el policarbonato (PC), entre otros, o inclusive resinas fotocurables. Pero actualmente se desarrollan materiales con aplicaciones interesantes, como es el caso de los biopolímeros.

¿Qué son los biopolímeros?

Los biopolímeros son materiales compuestos por macromoléculas de origen natural o sintético, que sean compatibles con los seres vivos. Por consiguiente, los desarrollos de estos materiales se realizan principalmente en el área de la biomédica y se utilizan, sobre todo, en herramientas de terapias, medicamentos, fabricación de modelos anatómicos 3D, equipos quirúrgicos, prótesis, implantes y andamios para modelado de tejidos in vitro. Según su aplicación se clasifican en varias categorías: biodegradables y no biodegradables, así como también en duros y blandos.1

Contenido destacado

Biopolímeros biodegradables

Son materiales que se degradan dentro de los seres vivos y se utilizan en piezas que requieren un tiempo corto de uso dentro del cuerpo. Estos polímeros se requieren como soporte de crecimiento de tejido dentro del organismo y una vez terminada su función los absorbe el mismo cuerpo.

Biopolímeros no biodegradables

Son materiales que no se degradan por acción del cuerpo y generalmente son implantes estructurales para soportar esfuerzos o permitir algún tipo de movimiento, como en el caso de implantes maxilofaciales.

Biopolímeros duros

Son materiales cuya propiedad mecánica permite su uso en sistemas mecánicos del cuerpo humano, como los implantes dentales, prótesis y modelos quirúrgicos.

Biopolímeros blandos

Son materiales cuyas propiedades permiten cierta flexibilidad sin perder su forma para adecuarse a tejido blandos del cuerpo, como los hidrogeles o los elastómeros en ingeniería de tejidos.

En el caso de los biopolímeros duros, biodegradables o no biodegradables, se realizan piezas personalizadas con la forma del cuerpo donde va insertada y su elaboración consta de diferentes técnicas con cierta complejidad; sin embargo, la actual manufactura aditiva, por su facilidad y rapidez, resulta muy atractiva para el desarrollo de estas piezas.

Impresoras 3D para biopolímeros

Las impresoras usadas para la creación de piezas de biopolímeros tienen diferentes técnicas de impresión. Las más utilizadas son:

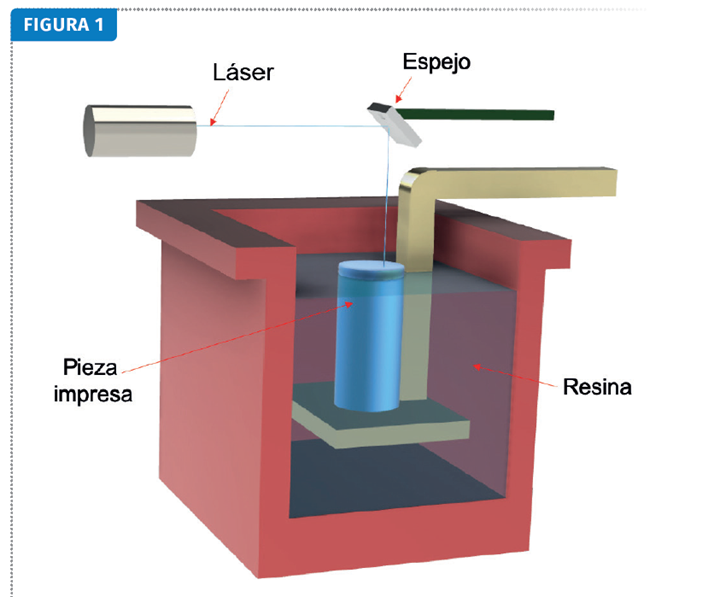

Estereolitografía. Conocida en inglés como SLA (Stereolithography), consiste en una cuba de resina fotocurable, que al contacto de un láser, por lo general de luz UV, se solidifica con la forma de la pieza deseada. La pieza se fotopolimeriza en líneas que a su vez forman capas del material conforme avanza el láser sobre la superficie de la resina.

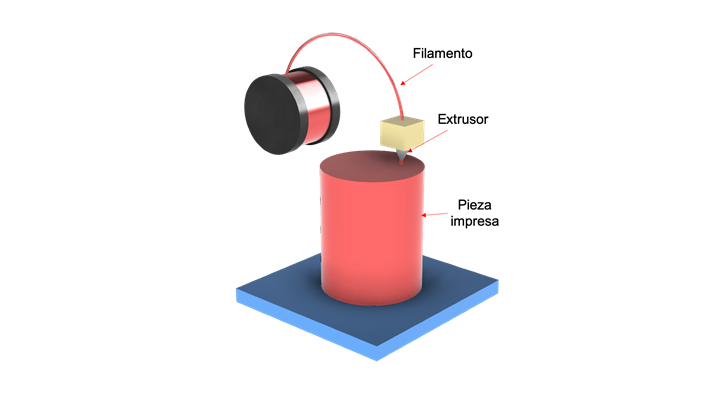

Fabricación de Filamentos Fundidos. Uno de los más utilizados actualmente, se conoce en inglés como FDM (Fused Deposition Modeling) y consiste en fundir un filamento de material y a través de una boquilla depositarlo sobre una superficie formando líneas que se solidifican y adquieren paulatinamente los espesores de la pieza.

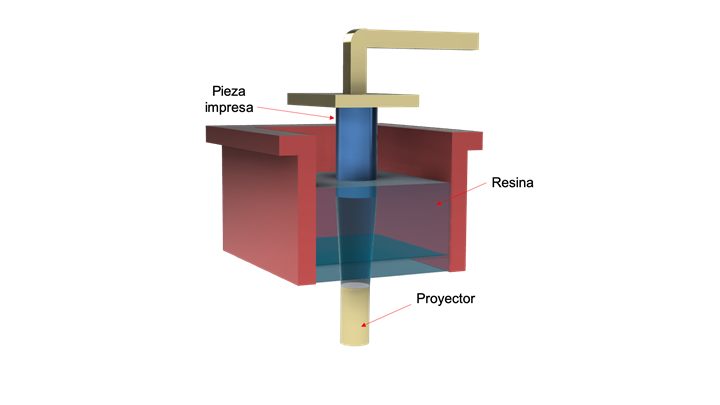

Procesado Digital de Luz. El proceso conocido en inglés como DLP (Digital Light Processing) utiliza el método de la estereolitografía pero usando un DLP como fuente de luz. El DLP es un proyector o pantalla digital de luz que instantáneamente solidifica varios puntos de una misma capa y hace más rápida su impresión.

Electro Escritura de Fusión: Conocido con sus siglas en inglés como MEW (Melt-Electrospinning Writing) es la deposición de un material fundido como el FFF, pero cargado electroestáticamente con el fin de dirigir las fibras de forma más precisa.

Aplicaciones de los biopolímeros en la impresión 3D

Dentro de los biopolímeros sintéticos hay limitaciones en las piezas impresas según el tipo de equipo usado por manufactura aditiva; estas limitaciones pueden ser la variación del comportamiento mecánico de las piezas por la fabricación en capas o la falta de control de porosidad para el crecimiento de tejidos, por lo cual se debe seleccionar el equipo adecuado según su aplicación.2

Tomando en cuenta estas condiciones, los materiales se pueden aplicar en diferentes áreas de la biomédica, como el caso de los implantes que utilizan PCL (policaprolactona) como material biodegradable para la elaboración mediante impresión 3D de férulas traqueales y cardiovasculares con el fin de ser absorbido por el mismo cuerpo durante el crecimiento del paciente infantil.3 Este material también se ha usado como soporte para permitir el crecimiento de tejido en sistemas llamados andamios, los cuales crean microambientes adecuados para el cultivo celular.

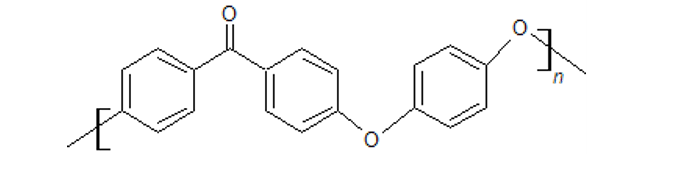

Estos sistemas se han impreso en FDM usando b-tricalcio de fosfato (TCP) y en MEW con recubrimientos de fosfato de calcio (Ca-P) a fin de estudiar la afectación celular ante una metástasis.4 Otro polímero usado en implantes, pero no biodegradable es el PEEK (poliéter éter cetona), del cual se obtienen piezas mediante la impresión por FDM y algunas de estas son los implantes maxilofaciales y las piezas para craneoplastia.5

Figura 4. Estructura química del PEEK.

Otros materiales biodegradables que se encuentran en desarrollo para aplicaciones en impresión son los biopolímeros de origen natural, entre los que podemos encontrar el polihidroxibutirato (PHB) y el polihidroxialcanoato (PHA) usando el SLA para ingeniería ósea,6 el poli(láctico-co-glicólico) (PLGA) en FDM7 y el polipropileno fumarato (PPF) impreso en DLP para la elaboración de andamios.8

Cada vez se diversifica más el uso de materiales en la manufactura aditiva y la impresión 3D de biopolímeros está en desarrollo, por lo cual se están mejorando las técnicas de impresión para abaratar los costos de producción de las piezas y ser más atractivos comercialmente.

Referencias

- Saad S. Alghamdi, Sabu John, Namit R. Choudhury, Naba K. Dutta 1Additive Manufacturing of Polymer Materials: Progress, Promise and Challenges. Polymers (2021) 13, 753.

- J.M. Chacón, M.A. Caminero, E. García-Plaza, P.J. Núñez, Additive manufacturing of PLA structures using fused deposition modelling: Effect of process parameters on mechanical properties and their optimal selection. Mater. Des. (2017) 124, 143–157.

- David A Zopf, Scott J. Hollister, Marc E. Nelson, Richard G. Ohye, Glenn E. Green, Bioresorbable Airway Splint Created with a Three-Dimensional Printer. N. Engl. J. Med., (2013) 368, 2043–2045.

- Verena M.C. Quent, Christina Theodoropoulos, Dietmar W. Hutmacher, Johannes C. Reichert, Differential osteogenicity of multiple donor-derived human mesenchymal stem cells and osteoblasts in monolayer, scaffold-based 3D culture and in vivo, Biomed. Eng., (2016) 61, 253–266.

- Philipp Honigmann, Neha Sharma, Brando Okolo, Uwe Popp, Bilal Msallem, Florian M. Thieringer, Patient-Specific Surgical Implants Made of 3D Printed PEEK: Material, Technology and Scope of Surgical Application. BioMed Research International (2018) 8.

- T.F. Pereira, M.A.C. Silva, M.F. Oliveira, I.A. Maia, J.V.L. Silva, M.F. Costa, Effect of process parameters on the properties of selective laser sintered Poly(3-hydroxybutyrate) scaffolds for bone tissue engineering. Virtual Phys. Prototyp., (2012) 7, 275–285.

- Park, S.H., Park, D.S., Shin, J.W. et al. Scaffolds for bone tissue engineering fabricated from two different materials by the rapid prototyping technique: PCL versus PLGA. J. Mater Sci.: Mater Med., (2012) 23, 2671–2678.

- J. Wallace, M.O. Wang, P. Thompson, M. Busso, V. Belle, N. Mammoser, Validating continuous digital light processing (cDLP) additive manufacturing accuracy and tissue engineering utility of a dye-initiator package. Biofabrication, (2014) 6,1.

CONTENIDO RELACIONADO

-

Los plásticos en el ambiente desde un pensamiento de ciclo de vida

¿Que implicaciones sustentables se deben considerar en el reciclado o en la degradación de los plásticos? ¿Cuál es el estatus actual de las regulaciones y la infraestructura para el tratamiento sustentable de los plásticos?

-

Crean bioplástico a partir de cáscaras de naranja

Alumnos del Tecnológico de Monterrey han convertido los desechos de naranja en materia prima en la producción de plásticos, un método que podría convertirse en la base de una nueva industria nacional que impulse el desarrollo de comunidades marginadas.

-

Ácido poliláctico (PLA): obtención, aplicaciones y propiedades

Un vistazo al ácido poliláctico (PLA): cómo se obtiene, sus propiedades físicas y mecánicas, y sus usos en la industria.