¿Cómo desarrolla Amcor hoy los envases del mañana?

Amcor es un referente global en innovación de envases. Siempre sorprende con nuevos diseños, materiales y funcionalidades en inyección y soplado. Aquí le contamos algunas de las prácticas de este transformador de envases de talla mundial.

Seguramente ha escuchado hablar de los numerosos premios por diseño e innovación en tecnología de procesos que ha recibido Amcor. ¿Se ha preguntado alguna vez qué tipo de investigación, desarrollo y recursos de ingeniería de aplicación se necesitan para sostener el ritmo innovador de uno de los tres grandes fabricantes de botellas de Norteamérica?

Nuestra publicación hermana en Estados Unidos, Plastics Technology, fue invitada a hacer un recorrido por el Centro de Investigación y Desarrollo de Plásticos Rígidos, de Amcor, en Manchester, Michigan. Se trata de un tour usualmente reservado sólo para los clientes.

Contenido destacado

Gracias a este inusual grado de acceso y a entrevistas conducidas con más de una docena de ejecutivos, ingenieros y expertos en diseño, podemos contarle cómo trabaja uno de los grandes productores de empaques para responder a las demandas del mercado y anticiparse a las necesidades que aún no han sido formuladas.

Amcor Rigid Plastics: el gigante de los empaques

Amcor Rigid Plastics (ARP), con sede principal en Ann Arbor, Michigan, es una empresa de US$3,200 millones con 58 instalaciones de fabricación y 5,300 empleados en 12 países del continente americano. Las bebidas (refrescos, aguas y bebidas personalizadas) constituyen cerca de la mitad de su volumen. El resto lo conforman alimentos, productos farmacéuticos, bebidas alcohólicas, y productos de limpieza y para cuidado personal.

ARP es parte de Amcor Ltd con sede en Australia, una empresa de US$10.000 millones, que se dice es la compañía de empaques, con capital público, más grande del mundo. ARP creció gracias a una serie de adquisiciones que incluyen las operaciones de Twinpak, Schmalbach-Lubeca (anteriormente el negocio de PET de Johnson Controls), Alcan Pharma Plastics y Ball Plastics Packaging North America.

Las últimas dos adquisiciones, hechas en 2010, expandieron significativamente el rango de productos de ARP con la adición de inyección- soplado y extrusión- soplado de poliolefinas a su negocio central de moldeo por soplado-estirado de PET.

¿Cómo logra esta gran productora de empaques ser una potencia en innovación de envases? No fue por accidente. Como recuerda Michael Hodges, director de comunicaciones (antes en ventas y mercadeo en los tiempos de Schmalbach-Lubeca), en 2007, ARP realizó un sondeo privado entre sus clientes para conocer la opinión que tenían de ARP como proveedor. Con base en esos resultados de opinión, Amcor entendió que necesitaba expandir su foco más allá de la excelencia operativa y darle más énfasis a investigación y desarrollo.

En 2009, Amcor renovó y expandió su Centro de I+D en Manchester. Hoy, la compañía emplea alrededor de 100 diseñadores, ingenieros y otros profesionales técnicos en Manchester y Saline, Michigan, así como en la Florida.

David Feber, vicepresidente de investigación, desarrollo e ingeniería, dice: “Queremos recorrer el camino de comienzo a fin en la fabricación de un producto. Así que invertimos fuertemente en diseño, ingeniería avanzada, prototipado, producción piloto en planta y pruebas de laboratorio. Hacemos cerca de 200 nuevos empaques al año, la mitad de ellos para nuevas marcas y la otra mitad para hacer renovaciones de las ya existentes, donde se cambia el tamaño o el peso, por ejemplo. Podemos hacer todo, desde unos pocos prototipos hasta producciones a gran escala de 100.000 envases para hacer una prueba de mercado del cliente”.

La filosofía de la innovación en Amcor: de la concepción a la producción

Para explicar cómo funcionan e interactúan todas estas capacidades, Feber y sus colegas nos ofrecieron un recorrido por los distintos departamentos, siguiendo estrictamente las etapas por las que pasa un producto, desde su concepción hasta su lanzamiento al mercado.

Mike Enayah es director de ScorCreative en Amcor, una agencia de diseño de empaque dentro de la compañía. Funciona como un estudio para diseñar y fabricar empaques que cumplan con los objetivos estéticos, funcionales y de mercadeo del cliente – o algunas veces de inspiración propia. También funciona como una agencia, pues maneja marcas y otras funciones de mercadeo, e inclusive trabaja con proyectos externos a Amcor.

“Hacemos la silueta del producto – lo que ve el cliente”, afirma Enayah. “Es arte y ciencia”. La parte científica la aportan los ingenieros, que se encuentran en el mismo espacio de trabajo que el grupo “artístico” de diseño. “Tenemos una comunicación orgánica entre los equipos para cumplir con los aspectos funcionales y de proceso, a la vez que se mantienen intactos los requerimientos estéticos del cliente”.

“Un cliente puede venir con el concepto de una agencia de diseño que no tiene conocimientos técnicos y nos presentan un boceto 2D que no prevee el hecho de que la presión interna de la carbonación puede cambiar la forma de la botella. Esa es la razón por la que nos gusta trabajar con el cliente y con su agencia desde el inicio del proceso”.

Tomando el ejemplo de un envase para una bebida de café, ahora en producción, Enayah describe el duro proceso que ha sido tomar un producto que usaba un envase de cartón con una abertura superior y llevarlo a PET: el primer paso es estudiar el mercado y ver lo que hay.

En segundo lugar se identifican las claves de la marca. Luego empezamos con la silueta: ¿Qué significa la palabra ‘café’? Y señala los bosquejos que evocan formas de termos y tazas de café. "Diseñamos diferentes formas, todas con el mismo volumen y altura para que se ajusten a la línea de llenado".

Si es necesario, ScorCreative puede modelar el ambiente visual para el producto terminado – simulando las condiciones de iluminación en la estantería del supermercado, utilizando un modelo virtual para “ver lo que ve el consumidor”.

Después de finalizar el diseño tuvimos una pequeña sorpresa. “Nos dimos cuenta de que el café consume oxígeno, lo que crea un vacío parcial en la parte frontal que deja marcas en el envase. Así que tuvimos que fortalecerlo. Agregamos unas costillas, pero como artistas no sabíamos bien qué radio y qué espacio era necesario - pero sí lo sabían nuestros ingenieros”.

Amcor realizó entonces un análisis de elementos finitos (FEA) en el envase de la bebida de café. Según Enayah, “es una bebida llenada en frío, así que no esperábamos tener ningún problema. Pero la pérdida de oxígeno hizo colapsar el hombro del envase”.

Así que los ingenieros crearon una simulación animada de la respuesta en el tiempo de la botella al vacío, empezando desde que es llenado hasta seis meses después, cuando la pérdida de vapor de agua se agregaría al problema. Para contrarrestar esto, el equipo de diseño buscó varios diseños de costillas hasta llegar a un diseño similar al que usan los envases llenados en caliente.

Entonces, los diseñadores CAD convirtieron los bocetos artísticos en diseños de ingeniería. Utilizaron herramientas de software propias.

Herramientas de diseño y prototipado en Amcor

La realización de prototipos es otra de las capacidades de la sede de Manchester. Amcor posee un software para imprimir en 3D y a cuatro colores los modelos FEA de las botellas deformadas, que muestran un perfil de esfuerzo en los mismos colores que los modelo FEA en pantalla.

El equipo de ingenieros utiliza también un escáner láser 3D para hacer cambios o para controles de calidad. El escáner puede recibir 2 millones de puntos de datos de la superficie de una botella en 5 minutos y puede hacer un análisis de desviación que muestra dónde y en cuánto difiere la botella moldeada del modelo CAD.

Con todos estos recursos, más la capacidad para crear un molde de aluminio para soplado en uno o dos días, “podemos ir del boceto a una botella en una semana. El cliente viene y espera ver un modelo 2D y obtiene una botella real”, asegura Enayah.

Aunque la mayoría de los proyectos de diseño se inician a partir de las inquietudes de los clientes, “hacemos también diseño proactivo”, comenta Enayah. Tenemos una “botella concepto”, que fue creada para mostrar el talento de Amcor y las capacidades de su software para superficies altamente esculpidas y finamente texturadas. “Nuestro propósito era ir más allá de los grabados tradicionales y mostrarles a nuestros clientes nuevas posibilidades”.

Esta botella obtuvo el tercer puesto en el Pentaward, una competición de diseño de envases a escala mundial. Para una botella de PET para cerveza, de 1.75 litros, Amcor utilizó múltiples sistemas de software, algunos de ellos propios, para crear una de las primeras botellas de licor de PET diseñada a mano. Este avanzado diseño permite un grabado que no es posible lograr con el software tradicional de modelado en 3D”, asegura Greg Hurley, diseñador sénior.

Explorando la bioimitación en el diseño de envases

Otra área de investigación de diseño proactivo se enfocó en incorporar elementos de bioimitación –adaptando diseños de la naturaleza a propósitos industriales. Los miembros del equipo citan el ejemplo del ala de un insecto, que es liviana pero muy fuerte y puede ofrecer elementos potenciales para diseñar botellas ultralivianas en el futuro.

Otra etapa en el desarrollo de envases es la realización de pruebas en la planta piloto. “Tenemos dos grandes áreas para moldeo por inyección y moldeo por soplado. Aquí produjimos 2 millones de botellas para clientes el año pasado”, afirma Feber. Entre los equipos hay prensas inyección de Husky, incluida el nuevo diseño HyPET, para preformas. “Pueden producir 24 horas los siete días de la semana, si lo necesitamos”, asegura.

Feber comenta que las instalaciones cuentan también con una nueva prensa para el desarrollo de tapas para apoyar los trabajos de I+D de Bericap. Para moldeo por soplado, la planta piloto tiene varias máquinas de soplado-estirado con recalentamiento de la Serie1 de Sidel y máquinas universales Sidel SBO. Después de la adquisición de Ball Plastics, la planta recibió una máquina de extrusión- soplado de 8 estaciones.

El laboratorio de Manchester gestionó más de 1000 solicitudes de pruebas en 2014. Certificadas por Coca-Cola y PepsiCo, sus instalaciones cuentan con una inspección dimensional automática con cámara, análisis térmico (TGA), pruebas de barrera al oxígeno, flujo e índice de la masa fundida, cristalinidad porcentual, FTIR para vigilar los contaminantes, pruebas de llenado para simular transporte y almacenamiento, pruebas de ruptura, pruebas de vacío para productos llenados en caliente, y cámaras ambientales con temperatura y humedad controladas. El laboratorio puede también hacer pruebas de la reacción del envase al llenado en caliente, a la carbonación y a la pasteurización (usando siempre agua pura).

Un proyecto reciente muestra estos recursos en acción. En 2013, Crystal Geyser Water Co., de Calistoga, California, lanzó una botella de 18 oz para el té helado Tejava en una botella de Amcor que describía como “la primera botella de su tipo para llenado en caliente, hecha de PET y modelada a mano”. Para lograr esto fue necesario una coordinación perfecta entre los equipos CAD y FEA de Amcor.

Primero, los creativos de Scorcreative captaron la idea inicial de Crystal Geyser de lograr una botella que evocara un manojo de hojas de té. Necesitaban siete sistemas de software CAD adaptados de las industrias del juego, la animación, el cine y del automóvil para garantizar que la botella fuera funcional en el mundo real. Una característica esencial es la base Powerflex de Amcor que permite un diseño sin paneles que resiste el llenado en caliente hasta 185ºF. Amcor también usó una herramienta de prototipado rápido para ofrecer al cliente muestras para hacer pruebas de mercadeo.

Con cerca de 200 nuevos productos a desarrollar cada año, ¿cómo gestiona Amcor sus recursos de forma más productiva? “El desarrollo de productos está en un 90% enfocado al cliente", responde el Dr. Brian Carvill, director de desarrollo de productos.

“Nosotros estamos estrechamente alineados con el equipo comercial para identificar lo que necesitan nuestros clientes, aligerar el peso del producto, un nuevo diseño de base o algo que logre un cambio en la técnica de llenado. Nuestro equipo de gestión de negocios revisa ideas de proyectos y más del 60% de ellos se convierten en productos reales”.

El otro 10% de la actividad I+D es lo que llama Carvill "innovación estratégica" o aspectos en desarrollo que el cliente no ha pedido todavía. "Identificamos prioridades de innovación para la empresa y el mercado, como reducción de peso, capacidad de barrera y diseños de empaques mejorados de llenado en caliente".

Carvill reitera que la reducción de peso es un foco importante de innovación estratégica. "Hace un par de años, rediseñamos una botella de PET de 64 oz para disminuir su peso estándar de 68 a 59 g, una reducción del 13,2%, en gran parte mediante un nuevo diseño de la base". Era una botella del inventario, diseñada de forma proactiva, no para un cliente específico.

Feber agrega, en un tono casual, "tenemos un objetivo de reducción de peso del 50% en los próximos cinco años para envases de llenado en caliente". La tecnología de llenado es un gran reto: "Muchos equipos de llenado no son compatibles con las botellas ligeras de hoy, que son más delicadas y se rompen fácilmente".

Otra clave para ahorrar peso está en la base, que es el foco principal de Amcor hoy. Su patentada tecnología de absorción al vacío de la base PowerFlex (VAB), que se ha utilizado en una serie de proyectos, permite que las botellas soporten el llenado en caliente a 185 F sin necesidad de paneles que limiten la estética de diseño y la colocación de etiqueta de la botella. Un diafragma cónico invertido dentro de la base sube mientras el líquido se enfría para ocupar el vacío.

La orientación de Amcor en las soluciones para reducir el peso tiene fines económicos, por supuesto, pero también refleja la misión de la empresa, "Apostamos por empaques responsables."

Para Charlie Schwarze, gerente de sustentabilidad global, esa misión consiste en entender y cuantificar cómo las actividades de Amcor afectan factores ambientales, como la huella de carbono y el efecto invernadero. Sus principales preocupaciones, dice, son "cuantificar los efectos de la reducción de peso, un abastecimiento sostenible y responsabilidad al final de la vida útil. Ayudo a los equipos de innovación a comprender los riesgos y oportunidades de la sostenibilidad".

En los últimos tres años, las iniciativas de reducción de peso ayudaron a ARP North America a ahorrar 24 millones de libras de plástico (alrededor de 2% de su rendimiento total). Schwarze también se centra en el abastecimiento renovable — oportunidades para utilizar polietileno o PET, con base bio, así como materiales reciclados post-consumo (PCR).

Innovaciones recientes en I+D de Amcor

Tres proyectos han sido clave en la línea de I+D de Amcor en los últimos años.

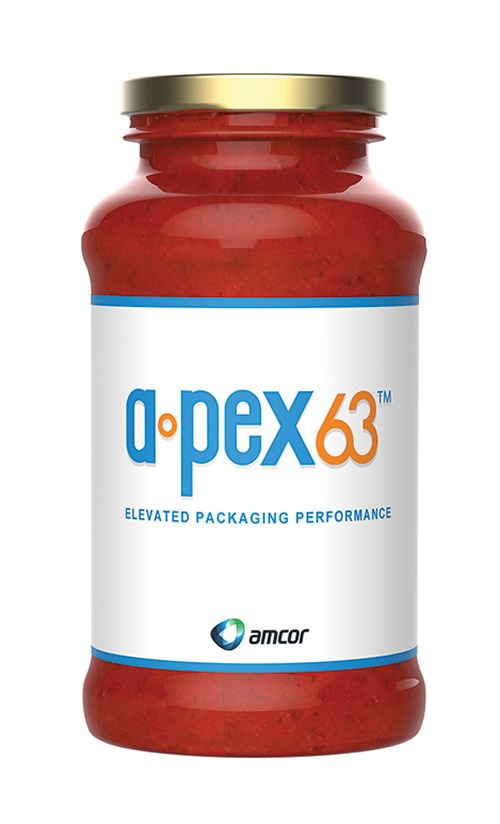

Tarro de PET de boca ancha A-PEX63. Este desarrollo busca cumplir con las especificaciones de llenado en caliente a 205 F y disponer de un cierre de lengüeta económico, como se utiliza en frascos de vidrio para salsas, mermeladas, jaleas, compotas de manzana y jugos y bebidas de té de llenado en caliente.

“Estamos trabajando con varios clientes para llevar productos en A PEX63 a las tiendas. Las grandes superficies dicen que este desarrolló es clave en la eliminación de envases rotos. No más llamados: "¡limpieza en pasillo seis!" Otro beneficio se ve en líneas de llenado en caliente, donde el vidrio necesita atemperarse para que se enfríe poco a poco y no se rompa. Un frasco en plástico ofrece ahorros en tiempo.

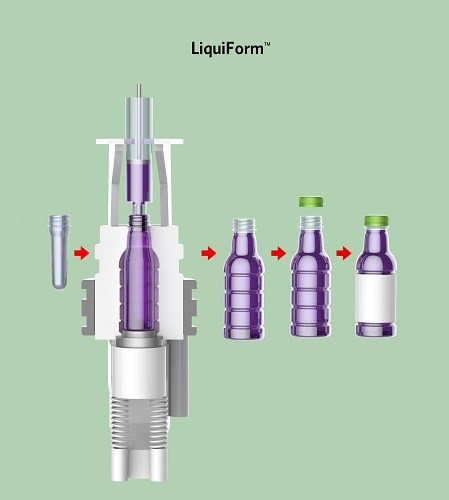

Procesos de estirado-soplado y llenado en un solo paso, con LiquiForm. Este esfuerzo de 10 años, en el que Amcor ha invertido importantes recursos y presentado cientos de patentes, permite la formación de botellas con contenido líquido en vez de aire de alta presión. Según Ann O'Hara, presidente del grupo LiquiForm, el proceso, que podría ser comercializado en aproximadamente un año, tiene tres ventajas principales.

Primero, está el ahorro energético. Al eliminar el aire comprimido reduce el consumo de energía en 90% en el paso de soplado y alrededor de un 50-70% en general. Puesto que la energía puede ser el 25% de gastos operativos en el soplado de botellas, y los gastos operativos corresponden generalmente a cerca del 20% del costo de la botella, esto equivale a una reducción del 2-3% en el costo de la botella proveniente sólo del ahorro de energía. LiquiForm tiene pruebas de botellas moldeadas de PET de 8 a 64 oz. "Cuanto más grande sea la botella, más energía se ahorra," cuenta O'Hara.

También se logran mejoras en calidad. El formado, en vez del soplado, con un líquido casi incompresible en lugar de aire altamente compresible proporciona una distribución más uniforme del material (las barras de estiramiento no siempre son necesarias) y se da una mejor reproducción del detalle del molde. Los ingenieros de LiquiForm demostraron esto en una máquina Sidel adaptada para el proceso LiquiForm.

Una botella de agua individual muestra estrías más definidas que una botella estándar y una mejor definición de la textura de agarre punteada alrededor de la base.

LiquiForm Group cuenta con personal en el departamento de investigación de Amcor, en Michigan, y en los de Sidel en Francia e Italia. Así mismo, participan en este desarrollo otros dos socios: Yoshino Kogyosho, el fabricante de botellas de plástico más grande de Japón, y Nestlé Waters, empresa número uno de agua embotellada en todo el mundo.

Además de bebidas y alimentos líquidos, LiquiForm tiene potencial en una gama de artículos no alimentarios, como productos de cuidado personal y del hogar. Y aunque el desarrollo comenzó con PET, el proceso ha demostrado que puede trabajar con el PE y PP y mostrar beneficios en una distribución más uniforme del material.

El futuro de la producción de envases: el formado por soplado y compresión

Formado por soplado y compresión (CBF). Se trata de una tecnología que evolucionó a partir del moldeo por compresión continua de tapas y cierres de Sacmi, de Italia. CBF implica la extrusión continua de un "disco de hockey," que es moldeado por compresión en una preforma y luego estirado-soplado en un sistema de enclavamiento de las ruedas.

En 2012, Amcor fue el primero en poner este proceso en producción comercial. Cuenta con tres máquinas CBF de 12 cavidades, en Youngsville, NC, que producen envases en HDPE para uso farmacéutico para dos grandes productores de medicamentos genéricos y suplementos.

Tod Eberle, vicepresidente de sistemas de calidad, normas de ingeniería, y tecnologías avanzadas de nuevas plataformas, no tiene duda de que la máquina CBF será clave a largo plazo en aplicaciones especiales, gracias a su ahorro energético del 30 al 35% sobre el proceso de moldeo de inyección-soplado (IBM), normalmente utilizado para la producción de botellas de uso farmacéutico, además de ofrecer una mayor productividad frente a la máquina de inyección-soplado, un control del peso más riguroso y una generación de desechos extremadamente baja tanto en la puesta en marcha, como al finalizar el proceso.

Pero como con cualquier nuevo proceso, se han presentado baches en el camino. “El principal problema a largo plazo ha sido un desgaste prematuro de los moldes de soplado de aluminio”, reconoce Eberle. Dice que Sacmi y Amcor han hecho un progreso constante en la mejora de la durabilidad del molde.

CONTENIDO RELACIONADO

-

¿Por qué pierden gas las bebidas envasadas en PET?: soluciones

Descubra las causas de la pérdida de gas en bebidas carbonatadas envasadas en PET y cómo la cristalinidad y orientación influyen en la permeabilidad.

-

Tornillos guía en moldes de inyección: funciones y aplicaciones

Descubra las funciones clave de los tornillos guía en moldes de inyección, su impacto en el proceso y cómo elegir el tornillo adecuado para su proyecto.

-

¿Cuánto cuesta realmente imprimir en 3D?

Conozca cuáles son los principales factores que determinan el precio de una pieza fabricada mediante impresión 3D, así como los costos de operar equipos industriales de manufactura aditiva. Una guía simple, para comprender más sobre el funcionamiento económico de esta tecnología.