Coextrusión de película soplada: comprensión de la reología de la resina

Los procesadores de película están invirtiendo cada vez más en líneas de coextrusión de nueve o más capas. Con tantas posibilidades de resina y combinaciones que entran en juego, es importante aprender más sobre la reología y la compatibilidad de los materiales, así como del diseño de dados.

Los avances tecnológicos en equipos y resinas de película soplada han hecho de la coextrusión una “obligación” en muchas aplicaciones. Pero, ¿cuántas capas son suficientes? En un mundo donde los precios de la energía siguen subiendo, el mayor desafío que enfrentan los procesadores es producir una estructura económica con todas las propiedades que la aplicación necesita. Esto requiere que los procesadores de película tengan una buena comprensión de las propiedades del material y una buena comprensión de la reología de polímeros para lograr la mejor formulación.

Los procesadores también necesitan una mejor comprensión de lo que sucede con estos materiales dentro de los diversos estilos de dados en el mercado. Este artículo pretende ser una visión general de los temas que llevan la investigación.

Contenido destacado

La coextrusión ha abierto la puerta para que los procesadores incorporen resinas que de otro modo no habría sido posible en la película soplada. Materiales de baja resistencia en fundido como el poliéster homopolímero o nylon 66, que son difíciles de correr en líneas monocapa, ahora se pueden incorporar en las estructuras coextruidas para proporcionar productos diferenciados.

En los diseños los de dados y los tornillos, las propiedades reológicas de los materiales se deben tomar en cuenta también. En coextrusión, la compatibilidad de los materiales es absolutamente fundamental para ofrecer las películas de la más alta calidad.

La versatilidad se ha vuelto cada vez más importante en los mercados siempre cambiantes de hoy en día. El equipo que usted compra hoy en día no sólo debe tenerse como objetivo para sus necesidades actuales, sino también con un ojo en lo que los requisitos que se puede enfrentar en el futuro. Muy a menudo, los procesadores inteligentes que invierten en líneas de nueve o 10 capas no necesariamente tienen que producir estructuras de nueve o 10 capas de inmediato. Pero reconocen las ventajas que ofrece el mayor número de capas:

• Más versatilidad: Equipo más flexible que puede adaptarse a los cambios más estructurales, permitiendo así que los procesadores respondan mejor a las necesidades del mercado.

• Mejor calidad de la película: A menudo se observa que un mayor número de capas da una película plana con propiedades más uniformes.

• Reducción de los costos de material: Con más capas, se hace posible embeber materiales de menor costo en las estructuras.

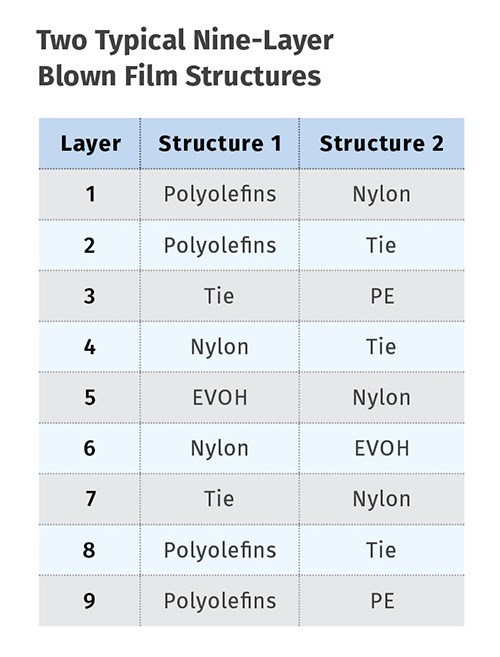

La tabla adjunta muestra dos estructuras típicas de nueve capas. Las poliolefinas pueden ser polietilenos o polipropilenos. El PE puede ser uno o una combinación de LLDPE, LDPE, mLLDPE, HDPE, EVA, o plastómeros. El nylon puede ser un homopolímero o un copolímero. El polipropileno podría ser PP homopolímero, copolímero, o elastómero.

Con la incorporación de más resinas de ingeniería, otros materiales que pueden ser tomados en consideración son copolímeros de poliéster, de estireno-butadieno (SBC), y PS, entre otros. Como se puede imaginar, el mayor desafío para el procesador de la película es asegurar que su diseño del dado venga con un sistema óptimo para procesar todos estos materiales.

FÍSICA DE POLÍMEROS Y DISEÑO DEL DADO

Para hacer frente a este desafío, los procesadores necesitan, por lo menos, trabajar con su ingeniero de diseño del dado para asegurarse que se considera la relación estructura-procesamiento-propiedades de los polímeros.

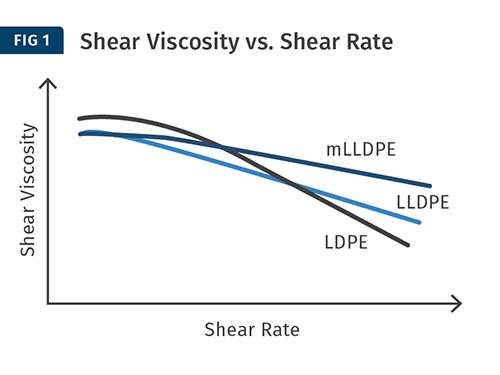

El parámetro reológico más importante a considerar es la viscosidad de cizallamiento. Los polímeros presentan un comportamiento pseudoplástico. Esto significa que la viscosidad de cizallamiento de un polímero disminuye con el aumento la velocidad de cizallamiento.

Los factores más importantes que afectan a la viscosidad del polímero son la distribución de peso molecular (MWD), peso molecular (MW), y arquitectura con ramificación de cadena larga (LCB). La estructura LCB puede ser diferente entre mLLDPE, un LDPE producido en reactor de autoclave, y un LDPE de reactor tubular. Como resultado, es crucial obtener curvas de viscosidad de cizallamiento específicas para cada resina.

La Figura 1 ilustra la relación entre MWD y la viscosidad de cizallamiento. En general, un mayor MW da viscosidad de cizallamiento superior; más LCB da un comportamiento más pseudoplástico. Además, cuanto más estrecho es la MWD, menos comportamiento pseudoplástico exhibirá el polímero. Por ejemplo, como el mLLDPE tiene una MWD más estrecha que el LLDPE convencional, la viscosidad de cizallamiento no disminuye tan rápidamente con la velocidad de cizallamiento. Existe una comparación similar entre el LLDPE y el LDPE.

Como resultado, un mLLDPE con índice de fluidez 1 (MI 1) experimentará presiones más altas en el dado que un LLDPE MI 1. Esta es una indicación importante de por qué la clasificación de los materiales por MI es una manera muy pobre de medir la viscosidad. Como el MI es sólo un punto en la curva de viscosidad de cizallamiento, es posible que diferentes materiales con comportamientos de procesamiento muy diferentes, tengan el mismo MI.

Usted querrá que su ingeniero de diseño tenga en cuenta tres parámetros importantes en el proceso de diseño de dados: presiones, velocidades de corte (o velocidad del material en el dado), y los esfuerzos cortantes.

Una presión demasiado alta limita la ventana de funcionamiento en términos de productividad, mientras que una velocidad de cizallamiento o esfuerzos de cizallamiento demasiado bajos aumentan el tiempo de residencia de un polímero, lo que contribuye a la degradación prematura del material.

Las curvas de viscosidad y cizalla de los diferentes polímeros son muy útiles para ayudar a los ingenieros de diseño a tener en cuenta las presiones y velocidades de cizallamiento en el proceso de extrusión, de modo que se puede lograr el mejor diseño. Hay muchas ecuaciones que se pueden utilizar para describir la viscosidad con cizallamiento. Dos de las más comunes son los de los modelos de ley de potencias y de Carreau.

En el modelo de ley de potencia:

ή = Kγ (n-1)

donde ŋ es la viscosidad; K es el índice de consistencia; n es una constante; y γ es la velocidad de cizallamiento.

En el modelo de Carreau:

donde A, n, r, y son constantes; y f(T) es una función de la temperatura que describe la dependencia de temperatura.

El modelo Carreau es probablemente el mejor para el ajuste de los datos de viscosidad. Tiene cinco parámetros (cuatro a partir del modelo y uno para la dependencia de la temperatura) y también tiene un fondo físico. Un problema con el ajuste de este modelo es que los datos de viscosidad (en escala log-log) no pueden estar sólo en una línea recta.

Los datos de viscosidad deben estar disponibles (medición) en la región de transición de la meseta newtoniana (cizallamiento cero) a la región pseudoplástica. Si se conoce la viscosidad de cizallamiento cero, el ajuste será aún mejor. Cuando sólo se conocen los datos de región de la ley de potencia, el ajuste de este modelo puede fallar porque hay un número infinito de posibilidades para las constantes A y r.

CONSIDERACIONES DE COMPATIBILIDAD DE LOS MATERIALES EN COEXTRUSIÓN

Con los beneficios de la coextrusión, también hay desafíos adicionales que deben ser considerados y abordados. Uno de ellos es el potencial de inestabilidades de flujo.

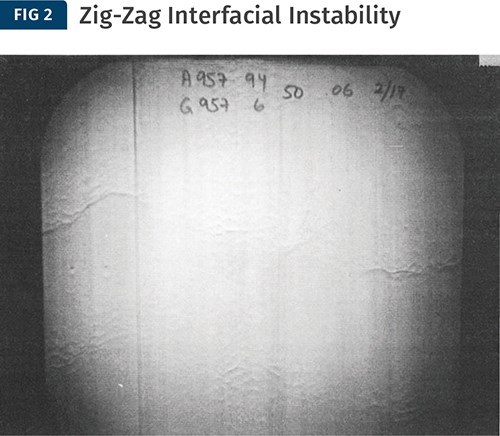

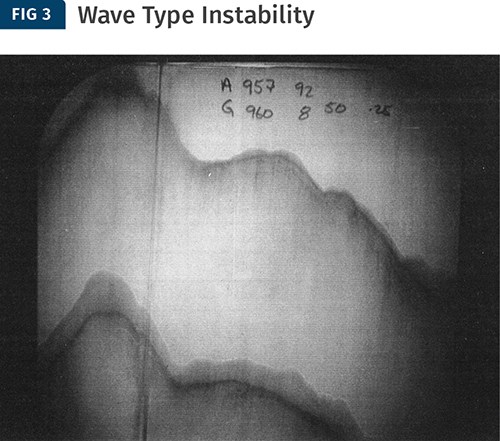

Dos de las inestabilidades de flujo más comunes son el zig-zag y los de tipo olas.

La inestabilidad interfacial en zig-zag se ve comúnmente entre los materiales que tienen viscosidades de cizallamiento muy diferentes, mientras que la inestabilidad interfacial en ola se ve comúnmente entre los materiales que tienen viscosidades elongacionales muy diferentes. Las figuras 2 y 3 ilustran estos dos tipos de inestabilidad interfacial.

La viscosidad elongacional describe la capacidad de una masa fundida para estirarse o extenderse. En términos prácticos, este parámetro influencia la resistencia en estado fundido.

Materiales que exhiben un comportamiento pseudoplástico similar pueden tener propiedades muy diferentes de elongación. Se entiende generalmente que no sólo las viscosidades de cizallamiento a altas velocidades de cizallamiento son importantes. Las viscosidades de cizallamiento a bajas velocidades de corte, tales como la viscosidad de cizallamiento cero, pueden influir mucho en las viscosidades elongacionales de un material.

Dos parámetros simples que sus ingenieros de diseño de dados deben tener en cuenta para evitar inestabilidades de flujo en el sistema son:

1) Ajuste de viscosidad. En la interfaz, hay una continuidad de esfuerzos cortantes. Como resultado, hay un intervalo óptimo de relaciones de viscosidad como una función de las relaciones de capas para que el sistema sea estable.

2) Ajuste de la velocidad promedio de las dos capas. Como las viscosidades elongacionales son difíciles de medir, esta es una forma sencilla de examinar si las dos capas potencialmente podrían encontrarse con inestabilidad de flujo.

En los últimos años, muchos investigadores han contribuido a la comprensión de la aparición de la inestabilidad interfacial. A pesar de que el fenómeno es complejo, la comprensión de este campo se ha mejorado en gran medida

CONFIGURACIONES DE EXTRUSORA Y DADO

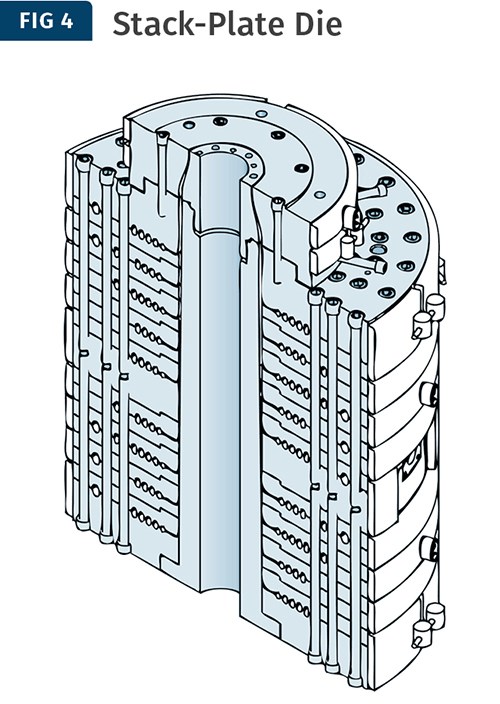

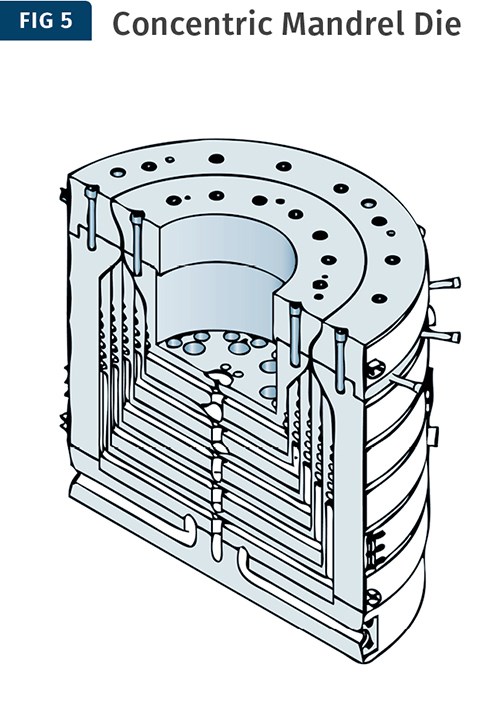

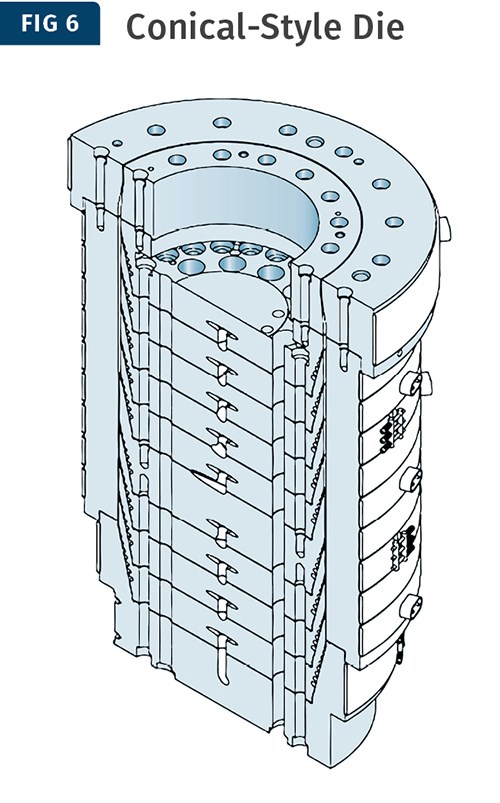

Los fabricantes de máquinas de película soplada han dedicado una enorme cantidad de I + D para llegar a sus propios diseños de dados a medida que el número de capas de coextrusión se ha incrementado. Hay tres diseños principales disponibles en el mercado hoy en día, que se muestran en las Figs. 4, 5, y 6.

La Figura 4 muestra un diseño de placa plana apilable. En el diseño apilado, cada capa es alimentada por una extrusora a una altura central diferente. Las principales ventajas de este diseño incluyen:

- Se puede incorporar aislamiento de temperatura si es necesario. Cada capa se puede procesar en su temperatura de estado fundido deseable, lo cual es especialmente favorable para correr resinas sensibles al calor.

- Los tiempos de residencia de los polímeros en las espirales son todos iguales, lo que minimiza la degradación de resinas sensibles a la temperatura.

La desventaja de este diseño es que a medida que el número de capas aumenta, el dado se hace más alto, lo que podría aumentar la posibilidad de que se produzca inestabilidad interfacial. Además, el material de la capa interna tiene un largo recorrido, lo que aumenta el tiempo de residencia en la zona de coextrusión y requiere presiones más altas.

La Figura 5 muestra un diseño concéntrico "estándar" donde todas las extrusoras están a la misma altura de línea central. Las principales ventajas de este diseño son:

- Bajo perfil ofrece pasajes de flujo más cortos.

- Altura menor que permite un mantenimiento más fácil.

- Dado que el tiempo de residencia en la zona de coextrusión es baja, se reduce la propensión a la inestabilidad interfacial.

La desventaja de este diseño de dado es que no es fácil de incorporar el aislamiento de la temperatura. Por lo tanto más difícil procesar resinas sensibles a la temperatura.

La Figura 6 muestra un dado de estilo cónico de múltiples capas. En este diseño, las extrusoras están también a la misma altura de línea central. Es similar al diseño plano apilable, con la ventaja adicional del uso de un menor número de pernos para la facilidad de mantenimiento.

Además, cada fabricante tiene su propia tecnología y filosofía con respecto a la ingeniería y el diseño de sus dados (y el equipo en general). Esto implica un conocimiento especializado en la simulación de flujo de polímeros, materiales de construcción, diseño mecánico, análisis de estrés térmico y mecánico, etc.

Basta decir que todos los diseños han sido probados para cumplir su función en la práctica y ofrecen diversas ventajas y desventajas. Corresponde al comprador equipo para determinar si un diseño particular se adapta mejor a la estructura del producto, los requisitos de procesamiento, y, por supuesto, el presupuesto.

La coextrusión de película soplada ofrece muchos beneficios con respecto a los productos que pueden ser producidos, pero también crea algunos retos adicionales para superar. Además, hay una amplia variedad de combinaciones de materiales y diseños de equipo disponibles. Esto exige que los involucrados en coextrusión tengan una muy buena comprensión de los factores que pueden influir en el éxito o fracaso de su proceso. Las dos principales áreas o campos que se deben considerar son:

- Las relaciones estructura-procesamiento-propiedades de los distintos materiales;

- Las configuraciones óptimas de extrusora-dado para las diferentes aplicaciones que el procesador desea alcanzar.

CONTENIDO RELACIONADO

-

Alpla Recycling inaugura planta de reciclaje de PEAD en Toluca

Con una inversión de 20 millones de euros, Alpla Recycling inauguró su nueva planta de reciclaje de polietileno de alta densidad en Toluca. Anuncian que en 2022 invertirán 20 millones de euros adicionales para duplicar su capacidad de procesamiento.

-

El reciclaje de PET en México es caso de éxito

México tiene el acopio de PET más alto de Latinoamérica y es líder mundial en reciclado botella a botella grado alimenticio. Conozca algunos de los elementos que lo han hecho posible.

-

Procesamiento de PET: inyección soplado, extrusión de película y fibra

Descubra los factores clave en el procesamiento del PET y cómo abordar los problemas típicos en la producción de envases, películas y fibras de PET.