La integración de la informática en las operaciones de procesamiento de plásticos ha estado sobre la mesa por algún tiempo. Por ejemplo, en la feria K 1986, Arburg presentó un sistema de producción completamente automatizado, que consistía en varias máquinas de moldeo por inyección interconectadas que usaban el control central de la computadora para eliminar casi por completo la configuración manual.

Este sistema, que incluía una versión temprana del sistema de computadora host de Arburg, se denominó "Fabricación integrada por computadora" (CIM), un primer paso básico hacia lo que hoy se llama "Industria 4.0" o la "cuarta revolución industrial".

Contenido destacado

El diseño de los equipos y la tecnología de la información y comunicación han avanzado considerablemente en los últimos 30 años y han permitido imaginar procesos cada vez más complejos para satisfacer la demanda de una mayor productividad.

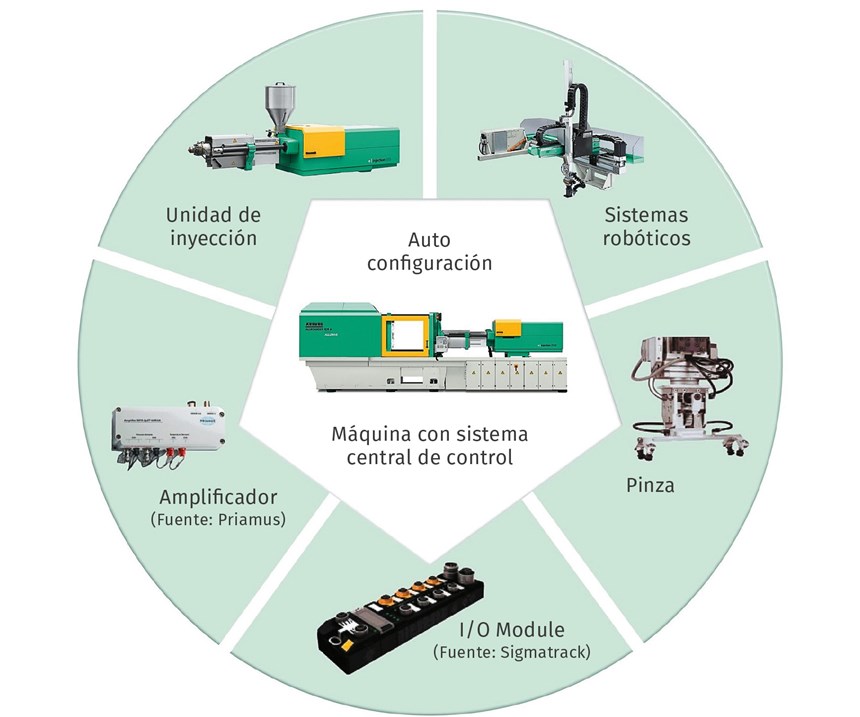

Estos sistemas deben ser flexibles y fáciles de administrar; la creciente presión por la eficiencia es un argumento fuerte para una mayor automatización y más equipos que operen con un mínimo de intervención humana. Esto aumenta la importancia de la integración de elementos como máquinas, robots, otros periféricos y sistemas host en el proceso de producción, utilizando las tecnologías de conectividad y comunicaciones avanzadas de la actualidad.

Algunos de los moldeadores más innovadores ya están aprovechando estas tecnologías de la Industria 4.0 para agregar valor, aumentar la eficiencia de la producción y mejorar la confiabilidad del proceso.

Industria 4.0 en acción

Una planta de moldeo por inyección típica en la actualidad se centra principalmente en producir piezas con la calidad mínima requerida al menor costo posible. Con ese fin, el personal de procesamiento estudia las condiciones operativas actuales e identifica los problemas para que el proceso se pueda optimizar y la capacidad de moldeo se pueda utilizar de manera más efectiva para asegurar un beneficio saludable.

Los moldeadores que adoptan el concepto de la Industria 4.0 también siguen estas prácticas fundamentales, pero necesitan poder ajustar y controlar el proceso de producción, aunque sea complejo, de forma intuitiva y sin necesidad de conocimientos especializados.

El objetivo es utilizar máquinas "inteligentes" que integren los periféricos con facilidad, analizando y regulando los parámetros del proceso, centralizando la gestión de datos y proporcionando asistencia remota y funciones de soporte. Todavía queda un largo camino por recorrer antes de alcanzar estos objetivos por completo, pero se avanza todos los días.

Como proveedor de tecnologías y sistemas, Arburg ha trabajado en varios sistemas llave en mano que involucran no solo máquinas de moldeo por inyección y sistemas robóticos, sino también monitoreo y control central de máquinas de inyección y periféricos para capturar los datos del proceso y proporcionar una trazabilidad (rastreabilidad) específica de piezas.

Por ejemplo, Plastikos Inc., un moldeador personalizado de clase mundial en Erie, Pensilvania, utiliza máquinas y robots integrados de Arburg. En una aplicación médica compleja que produce alrededor de 4 millones de piezas por año, las piezas de ABS se producen primero en una inyectora. Las piezas son recogidas por un robot lineal controlado por el sistema de control de la máquina de inyección.

El robot las coloca en una segunda máquina para ser sobremoldeadas con TPU y luego extrae las piezas terminadas. Esta secuencia automatizada ahorra un valioso tiempo de ciclo. Los moldes están equipados con sistemas de medición de presión en cavidad, así como con sistemas de cámara termográfica y visual para un monitoreo continuo de la calidad.

"Nuestras máquinas trabajan durante todo el día, cinco días a la semana", dice Robert Cooney, gerente de fabricación de Plastikos, "y también podemos continuar el fin de semana si es necesario". Utilizando un sistema host de Arburg, agrega: "Grabamos los parámetros de la máquina necesarios para el control de calidad y la documentación y archivamos todos los conjuntos de datos. Gracias a este sistema y a la medición de la presión en la cavidad en toda nuestra producción, podemos monitorear la calidad y la eficiencia de extremo a extremo y responder con mucha antelación antes de que se produzcan piezas defectuosas”.

Otro ejemplo es Vorwerk & Co. KG en Wuppertal, Alemania, que utiliza dos sistemas llave en mano de Arburg en la producción de ejes de cojinetes que son componentes claves en los mezcladores multifunción Thermomix. Las celdas están construidas alrededor de dos máquinas verticales de inyección con moldes de cuatro cavidades, una de las cuales funciona con una mesa giratoria. Los sistemas también incluyen un robot de seis ejes, un alimentador de insertos y una estación de precalentamiento y transferencia.

El robot es el dispositivo de manejo central en la celda, recogiendo insertos de eje de la estación de precalentamiento, colocándolos en los moldes, retirando los ejes sobremoldeados y depositándolos en pallets en la estación de transferencia. Las barreras eléctricas en las unidades de sujeción aseguran que el robot esté fuera del camino antes de que se cierren los moldes. Un solo operador humano carga los pallets vacíos y retiras los que está completos.

Solo el comienzo

Los sistemas llave en mano altamente automatizados en Plastikos y Vorwerk les permiten a estos moldeadores producir componentes críticos de precisión de forma rápida y rentable. Dada esta integración de las operaciones aguas arriba y aguas abajo, la combinación de moldeo por inyección y otros procesos con control centralizado y monitoreo de procesos a través de un sistema host central, se puede decir que estas empresas están en camino de implementar la Industria 4.0. Sin embargo, en realidad, incluso estos moldeadores innovadores solo han comenzado a abrir todo el potencial de la Industria 4.0.

Durante la apertura de los Días de la Tecnología (Technology Days) en marzo de 2017, Arburg demostró varias aplicaciones potenciales de la tecnología de la Industria 4.0 en la producción de etiquetas de equipaje "inteligentes". Implicó manufactura secuencial en ubicaciones distribuidas espacialmente, la personalización masiva de piezas de gran volumen mediante la combinación de moldeo por inyección y manufactura aditiva, así como la trazabilidad de extremo a extremo de piezas individuales mediante un sistema host.

La secuencia operativa comenzó en una celda de producción llave en mano donde una máquina de moldeo por inyección y un robot de seis ejes se unieron para producir etiquetas de equipaje en grandes volúmenes. Al final de cada ciclo de moldeo, el robot desensambló la carcasa, insertó un chip NFC (comunicación de campo cercano) y luego volvió a ensamblar la carcasa.

A continuación, la información individual (la identidad del propietario y el motivo gráfico de la etiqueta) se transfirió desde una terminal de entrada al chip NFC en la etiqueta del equipaje. Por lo tanto, la pieza misma se convirtió en un portador de información y datos, identificándose en las diversas estaciones y dirigiendo las operaciones de producción subsiguientes. A cada etiqueta de equipaje también se le asignó su propio sitio web en la nube.

En la siguiente estación, la información personal del propietario -nombre, dirección, número de teléfono, etc.- se grabó con láser en la etiqueta en texto plano y como código QR. Luego, el motivo decorativo previamente seleccionado y grabado en el chip NFC, fue aplicado por el sistema de manufactura aditiva industrial Freeformer (Impresión 3D) de Arburg.

Finalmente, la trazabilidad de extremo a extremo fue posible cuando la etiqueta terminada, con su chip NFC integrado, fue utilizada para indicarle a la computadora host central para transferir a su sitio web individual en la nube todos los datos de proceso y de calidad relacionados. Desde allí, está disponible en cualquier dispositivo digital en todo momento.

Esta secuencia de producción puede parecer relativamente simple, pero abarca una serie de conceptos importantes y complejos, todos los cuales pueden ser parte de Industria 4.0.

La celda de moldeo demuestra la integración de múltiples piezas de equipos que producen de forma autónoma un componente terminado (etiqueta con chip integrado). El producto mismo maneja y controla su propio proceso de fabricación. En este caso, era una máquina de moldeo y un robot, pero como mostraron las aplicaciones en Plastikos y Vorwerk, la celda podría haber incluido alimentadores de inserción, equipos de inspección de calidad, sistemas de empaque y mucho más.

Las instrucciones requeridas para producir un producto individual único (tamaño de lote unitario) se ingresaron fuera de línea y se transfirieron al equipo de fabricación a través del chip NFC. En otras palabras, el producto mismo comunicó la información necesaria para dirigir su propia fabricación, a través de varias operaciones diferentes en varios sitios de procesamiento.

Los datos de proceso y calidad de la fabricación de cada producto único (etiqueta de equipaje) se recopilaron y almacenaron de manera que se puede acceder de inmediato utilizando la información que está dentro del mismo producto. Esto asegura un 100% de trazabilidad.

Redes IT y “Big Data”

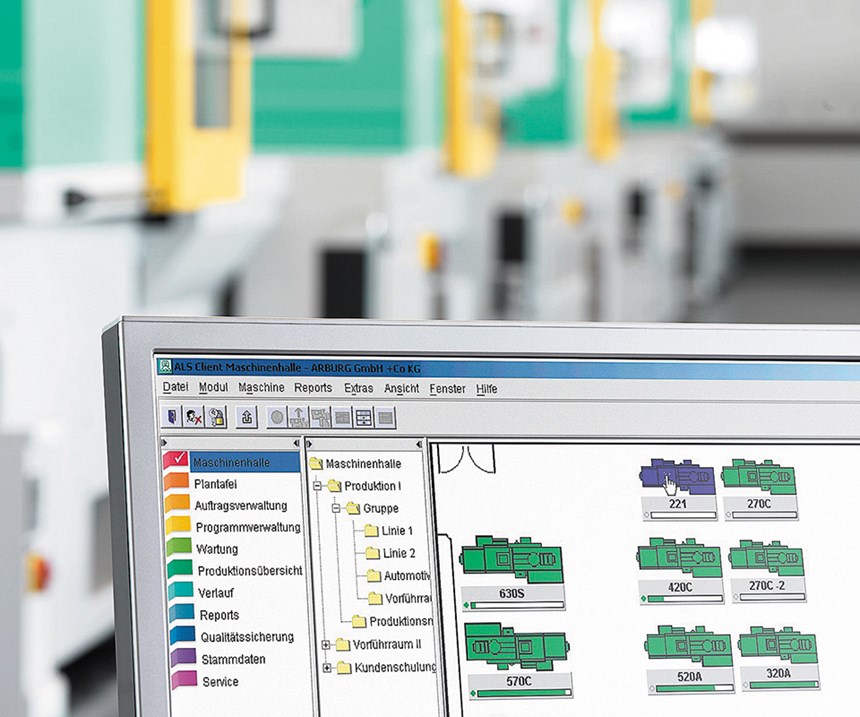

La clave para una regulación y control eficientes de las máquinas, la automatización y todo el proceso de fabricación desde la perspectiva de Industria 4.0 es la interconexión de redes de TI con un sistema MES de alto rendimiento que está directamente conectado a la red de una empresa. Esto permite a los moldeadores recopilar, procesar, analizar y archivar todos los datos relevantes como la orden de trabajo, la máquina, la configuración, el proceso y la calidad.

En la computadora host ALS de Arburg, este "Big Data" puede mostrarse en tres áreas de información: Estado de la máquina (modos de operación, alarmas y causas de falla), datos operativos (contador de piezas, programa, molde e información de pedido), y parámetros de proceso (valores reales del ciclo de moldeo).

Interfaz estándar para intercambio de información

Arburg está trabajando actualmente con otros desarrolladores de controles y software de los fabricantes líderes de máquinas de inyección en el nuevo estándar Euromap 77, que busca establecer una interfaz internacional uniforme con el equipo host para el intercambio bidireccional de datos entre máquinas de inyección y MES.

La computadora host puede iniciar un trabajo cargándolo en el sistema de control de la máquina. De manera inversa, los parámetros específicos de la orden de trabajo relacionados con la máquina y los componentes de automatización integrados en el proceso se informan a la computadora host.

La conexión en red simple y estandarizada de máquinas y componentes periféricos permite un intercambio de datos aún más rápido y eficiente entre la máquina de moldeo y el sistema de computadora host. Comparado con Euromap 63, que será reemplazada por la Euromap 77, esta última es mucho más flexible.

Esta abarcará no solo máquinas de inyección estándar, sino también máquinas de varios componentes y mesas rotativas, e incluso unidades de inyección individuales, según sea necesario.

En camino a la “fábrica inteligente”

La integración eventual de la tecnología de la información en máquinas "inteligentes" podría cambiar el procesamiento de los plásticos en la misma medida en que el teléfono inteligente ha cambiado la vida cotidiana en los últimos años. Sin embargo, a diferencia de un teléfono inteligente, la Industria 4.0 no es un producto de “comprar y usar”.

Los procesadores de plásticos no tienen que configurar una "fábrica inteligente" totalmente conectada de la noche a la mañana para implementar la Industria 4.0 en su compañía. En su lugar, pueden evaluar los conceptos y tecnologías individuales detrás del concepto, desarrollar una estrategia que se adapte a las competencias y operaciones únicas de su empresa y a los requisitos del proceso y luego implementarla gradualmente.

Muchas pequeñas y medianas empresas ya han comenzado este camino hacia la Industria 4.0 y están implementando algunos aspectos de la misma. Por ejemplo:

• Planeación de producción usando un sistema de computadora host;

• Máquinas de moldeo modernas con tornillos regulados por posición y control de presión programable para la estabilidad del proceso y el aseguramiento de la calidad

• Sistemas llave en mano automatizados y flexibles.

• Sistemas de asistencia de máquina como un programa de configuración guiado por menú.

La fábrica digital del futuro se controlará y se optimizará a sí misma. En otras palabras, los datos de producción ya no se gestionarán centralmente, sino que se mostrarán y evaluarán de forma descentralizada y móvil a través de tabletas y otros dispositivos inteligentes. Los seres humanos monitorearán procesos y secuencias e intervendrán solo cuando sea necesario. La "personalización masiva" (individualización de piezas de gran volumen) se volverá relativamente simple y rentable.

Esto requerirá un alto grado de automatización y una extensa red de información de pedidos, máquinas, moldes y logística. Las máquinas y los sistemas individuales deben estar bien coordinados con interfaces y protocolos de datos estandarizados antes de que todo esto sea posible.

En realidad aún no sabemos en qué se convertirá la Industria 4.0 eventualmente. En este artículo, hemos examinado algunos de los elementos que ya existen y podemos imaginar lo que será posible a medida que estas tecnologías se refinen e implementen. Sin embargo, les corresponderá a los procesadores de plásticos decirnos qué necesitan que sea la Industria 4.0.

Acerca del autor

Christoph Schumacher es director de marketing global de Arburg en Lossburg, Alemania. Un experto en comunicación con un Ph.D. de la Universidad de Aachen, él tiene una sólida formación técnica, gracias a casi 20 años de experiencia en plásticos, la mayoría de ellos con Arburg. Contacto: contact@arburg.com; arburg.com..

CONTENIDO RELACIONADO

-

La manufactura y las industrias retoman su ritmo en 2021

Luego de la abrupta desaceleración de la industria manufacturera en 2020, este año parece traer aires nuevos que invitan a retomar proyectos y replantearse diversas estrategias para la nueva normalidad.

-

5 ejemplos de industria 4.0 en acción durante la feria K 2016

Presentamos aquí cinco tecnologías que ilustran las capacidades del concepto de Industria 4.0 en la fabricación de componentes plásticos. Control del proceso y seguimiento detallado de piezas son algunas de las características.

-

¿Qué son los ´cobots´ o robots colaborativos?

En el campo de la automatización industrial se está hablando de los ´cobots´o robots colaborativos. Se trata de una nueva categoría en robótica que tiene mucho por ofrecerles a los procesos de plástico.