Cómo organizar su planta con un sistema central de transporte de resinas

Incorporar un equipo que mueva automáticamente la resina, desde un contenedor o silo hacia una secadora, una mezcladora, un molino o una inyectora, permite llevar el proceso a otro nivel en automatización, eficiencia y productividad.

#industria-4-0 #control

Las iniciativas que se emprendan para para organizar la planta de producción se reflejarán en un mejor flujo de trabajo y en un aumento de la productividad. En este sentido, un sistema centralizado de manejo de resinas debe incorporar, si es posible, todas las partes del proceso para alcanzar mayores eficiencias.

Durante la planeación, plantearse algunas preguntas puede ayudarle al procesador a identificar cuál es el tipo de sistema de transporte de resina adecuado, según su proceso. Estas son algunas de las inquietudes que convienen ser consideradas para tomar la decisión:

Contenido destacado

- ¿Requiere su resina un proceso de secado?

- ¿Los materiales involucrados son similares, como el caso de PE y PP?

- ¿Prefiere o necesita un sistema de transporte de línea independiente o común?

- ¿Necesita transportar con aire seco o con aire ambiente?

- ¿Se requieren manifolds o distribuidores de selección de material?

- ¿Es crítica la verificación y la validación de materiales?

- ¿Es necesaria una línea de purga?

Por qué utilizar un sistema central de transporte

Incrementar los beneficios, satisfacer las demandas del cliente y mejorar la utilización de espacio de la planta de producción son buenas razones para instalar un sistema de transporte de resinas.

Se trata de automatizar el proceso de manejo de materiales dentro de la planta, y prescindir de contenedores (gaylords), escaleras, tarimas y supersacos en el proceso de fabricación para usar dispositivos de carga y desplazamientos eficientes y automáticos que reduzcan los residuos, la mano de obra y la posibilidad de lesiones.

Así, al incorporar un equipo que mueva automáticamente la resina, desde un contenedor a una secadora, a una mezcladora, a una máquina de procesamiento o a un molino, los transformadores están dando un paso hacia la automatización y hacia la mejora del proceso.

La inversión en un sistema central permite incrementar las ganancias al reducir la inactividad de la máquina, las pérdidas de material, los costos energéticos, los riesgos de seguridad, las obstrucciones en la línea, el mantenimiento y las piezas rechazadas.

Un manejo eficiente de los materiales en el piso de producción permite organizar no solo el proceso sino el espacio, lo que tiene una estrecha correlación con la fabricación de mejores productos y la obtención de mejores tiempos de entrega.

De igual manera, liberar espacio en planta le permite instalar más máquinas de procesamiento si su objetivo es expandirse y consolidarse.

El costo de la inversión en un sistema central nuevo o actualizado se puede justificar totalmente, al comparar el valor de las pérdidas que está enfrentando y el costo de la solución. Sólo puede poner un valor a la inversión si comprende cuáles son las pérdidas y cuáles los ahorros potenciales.

Tipos de sistemas

Sistemas básicos. Los sistemas de vacío para transporte de resinas se pueden dividir en cuatro tipos básicos, dependiendo de la aplicación:

- Extrusión, preformas y termoformado: fuente única - destino único.

- Tapas, envases, contenedores y extrusión: fuente única - destino múltiple.

- Extrusión: fuente múltiple - destino único.

- Moldeo por inyección, tubería, cables y alambres: fuente múltiple - destino múltiple.

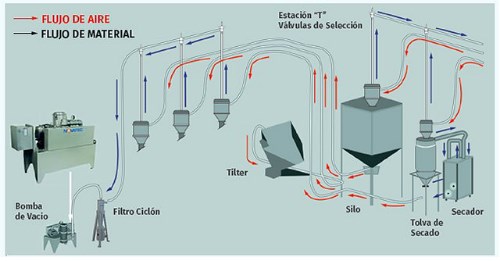

Sistemas de líneas independientes. Estos sistemas son utilizados por moldeadores que trabajan con múltiples materiales y que requieren transportarlos a varias máquinas.

Diagrama de un sistema central de manejo de materiales de líneas independientes.

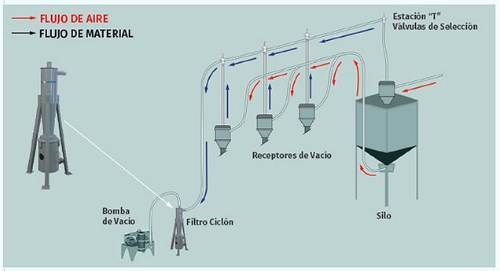

Diagrama de un sistema central de manejo de materiales de línea común o dedicada.

Están diseñados para evitar la contaminación cruzada de resinas, puesto que se dedica una sola línea para transferir cada material a uno o más destinos, a través de receptores. Los materiales pueden estar secos o no.

Es posible incluir línea de purga, así como elegir entre aire seco o aire ambiente para el transporte. Dependiendo del número de materiales y de fuentes, se pueden usar una o más válvulas de selección de material con o sin verificación/validación del material.

Sistemas de línea común. Este tipo de línea va desde una o más fuentes para un material único o para varios materiales similares a cada destino a través de un receptor. Una línea común de material es prácticamente donde se procesa material igual o similar durante un largo periodo de tiempo, de modo que no hay ninguna preocupación sobre la contaminación de resinas.

Materiales a granel. El almacenaje y transporte de materiales a granel debe formar parte de la planeación de un sistema de manejo de resinas. Cuantos más materiales pueda manejar la planta de producción, mejor. No sólo las resinas básicas, sino material recuperado, aditivos, colorantes, entre otros.

El diseñador del sistema debe conocer el volumen de cada uno de los materiales que utiliza el procesador. Hay que considerar la manera de almacenar todos los materiales en una o más áreas separadas para sacarlos de la planta de producción y dejar que el sistema central de manejo de resinas lleve al área de producción sólo las cantidades que el proceso vaya necesitando.

Para satisfacer necesidades de almacenamiento hay silos para resinas de alto volumen, contenedores de reserva o silos de día de todos los tamaños. Además de despejar el área de producción, existe la oportunidad de comprar al por mayor y reducir los residuos, aumentando aún más su margen.

Diseño del sistema

Los sistemas centrales de manejo de materiales son complejos, por lo que es recomendable informarse a fondo sobre los principios básicos de operación y los componentes del sistema, así como asesorarse de expertos y pedirles ayuda para determinar sus necesidades. Puede que tenga algunos problemas menores que pueden diagnosticarse y corregirse fácilmente o pueda que necesite un estudio de la planta a gran escala.

Un sistema de transporte de resina bien diseñado y correctamente instalado es un activo real que dará dividendos significativos. La siguiente lista identifica aspectos clave en el diseño del sistema:

- ¿Qué espera lograr con el sistema?

- ¿Estará el sistema en una nueva instalación o en la actual?

- ¿Desea adquirir nuevos equipos o prefiere utilizar equipos existentes de manejo de material siempre que sea posible?

- ¿El nuevo sistema tiene que ser compatible con un protocolo de comunicación existente?

- ¿Cuántas, qué tipo y tamaño de máquinas de procesamiento recibirán el material?

- ¿Tienes un plano de diseño general de la planta que muestre la ubicación de sus máquinas?

- ¿Cuántos y qué tipo de materiales se procesarán? (incluyendo el remolido).

- ¿Conoce los requisitos de uso de cada material y la producción de cada máquina?

- ¿Se procesarán polvos o remolidos con mucho polvo?

- ¿Serán transportados materiales abrasivos?

- ¿Se requiere alimentación de aditivo/color o mezcla?

- ¿De dónde provienen los materiales? (Bolsas, contenedores, silos, tolvas de reserva)

- ¿Se requiere secar o cristalizar?

- ¿Prevé una necesidad de un mayor rendimiento, o de materiales o máquinas adicionales?

- ¿Tiene un rango de presupuesto para el proyecto?

- ¿Cuándo espera que el sistema esté operativo?

Controles del sistema central

Se debe elegir un sistema de control que cumpla con las necesidades actuales y futuras, y que sus empleados puedan comprender y ejecutar.

Las opciones de control van desde un control de cargador autónomo hasta controles multi-estación de una bomba y controles multi-estación para bombas múltiples. Las necesidades individuales de procesamiento determinarán el nivel de sofisticación en el control. Algunos de los sistemas modernos de control más exóticos solucionarán muchos problemas automáticamente.

Estos sistemas incluyen alarmas de falla del motor de la bomba de vacío, alto vacío, bajo vacío, filtros obstruidos, roturas de la bolsa, lecturas de alto amperaje y fase del motor. El costo inicial para este nivel de sofisticación hace que la mayoría de los procesadores opten por los controles que incluyen un panel simple que muestra el estado de bombas y cámaras.

Tamaño y la ubicación de la línea

Elegir los tamaños de la línea para cualquier sistema debe ser responsabilidad de su ingeniero de sistemas. Los tamaños van desde 1,5" a 4", según el material, el rendimiento, la distancia de transporte y el tipo y tamaño de bomba. Estos cálculos son fundamentales para el costo inicial y el funcionamiento adecuado de su sistema y un buen ingeniero puede afinar los cálculos basados en años de experiencia para garantizar un resultado satisfactorio.

Las líneas de material y las líneas de vacío pueden ir por arriba o por debajo de un entrepiso o bajo el suelo. Cuando las líneas de material son subterráneas o van por debajo de un entrepiso, pueden llegar a su destino saliendo desde el suelo, manteniendo despejada el área superior. La ubicación de las líneas es importante y su ingeniero de sistemas tendrá la visión y la experiencia para aconsejarle cuál es el lugar que mejor se adapta a sus necesidades.

Mantenimiento del sistema central

Para empezar es preciso seguir las recomendaciones de mantenimiento del fabricante. Estos son algunos consejos generales para el mantenimiento de los componentes del sistema.

- Limpiar los filtros en cargadores regularmente.

- Limpiar filtros de la bomba y recipientes de captura de vacíos.

- Vaciar regularmente el recolector bajo los colectores de polvo del ciclón.

- Asegúrese de que alimenta aire comprimido limpio y seco a los componentes como cargadores de vacío, de la estación T, válvulas de dosificación y válvulas de purga.

- Mantener sujetas firmemente abrazaderas para evitar fugas de vacío.

- Buscar zonas de desgaste y agujeros en el tubo flexible y remplazarlo para evitar fugas de vacío.

CONTENIDO RELACIONADO

-

¿Aumentará la automatización en las empresas de plástico luego de la pandemia?

Las razones para incorporar robots y automatizar celdas de producción en las plantas de transformación de plásticos estarán más vigentes que nunca en la pospandemia. Algunos de los principales proveedores de sistemas de automatización compartieron con nosotros su visión del mercado en México y Latinoamérica.

-

5 años de tendencias en moldeo por inyección

Industria 4.0, controles inteligentes y moldeo verde están entre las tendencias más representativas de la evolución del proceso de moldeo por inyección en los últimos cinco años.

-

Digitalización en recolección y separación de residuos plásticos

Descubra cómo las tecnologías digitales, entre ellas las tarjetas de identificación de radiofrecuencia (RFID) y el internet de las cosas (IoT), están transformando la gestión de residuos plásticos.