Consideraciones para el procesamiento del ácido poliláctico (PLA)

Descubra tres factores esenciales en el procesamiento del ácido poliláctico (PLA): cristalinidad, humedad y temperatura. Explore también qué variables de proceso son clave para la obtención de productos de alta calidad.

Las propiedades físicas, mecánicas y de barrera del PLA están intrínsecamente ligadas a la morfología, la forma cristalina y el grado de cristalinidad.

Crédito: GettyImages.

Quiero agradecer a los lectores que escribieron mostrando interés por el último artículo de 2023 sobre generalidades del ácido polilático (PLA), de manera que hablaré un poco más sobre este bioplástico, con algunas consideraciones para su procesamiento.

Durante las recientes festividades es probable que algunos de nosotros hayamos tenido que preparar un platillo, ya sea para la cena navideña o para la celebración de fin de año. Quienes no somos muy hábiles en las artes culinarias, enfrentamos el desafío de manejar diversos alimentos, ya sean de la familia de los mariscos, como un delicioso salmón o guachinango, o posiblemente de la categoría cárnica, como una jugosa pierna de puerco, un lomo adobado o un trozo de arrachera asada, entre otros.

Contenido destacado

Entonces nos dimos cuenta de que las condiciones de cocción, como el tiempo y la temperatura, junto con la elección de condimentos y sazonadores, eran requisitos clave que variaban según el tipo de alimento seleccionado. Estos aspectos resultaron fundamentales para lograr la culminación deliciosa de la cena.

Lo mismo ocurre durante el procesamiento de diversos plásticos, especialmente al hacer la transición de materiales convencionales de origen fósil, a bioplásticos, con mayor énfasis si estos son biodegradables. Es imprescindible adquirir un conocimiento profundo de las características principales del ácido poliláctico (PLA) y comprender su comportamiento en condiciones específicas de procesamiento. Esto es crucial para obtener un producto con la máxima calidad posible.

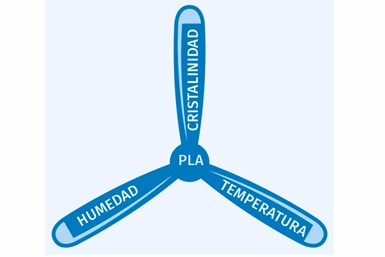

Indudablemente, en los variados procesos de transformación del PLA, como la extrusión y el moldeo por inyección, entre otros, la interacción entre las diversas propiedades intrínsecas del material, y las condiciones de procesamiento utilizadas, resulta en parámetros clave que ejercen una influencia determinante en la calidad final del producto. Por tal motivo, en este apartado nos centraremos principalmente en abordar tres parámetros que consideramos fundamentales en el procesamiento del PLA. Fig. 1.

Cristalización y cristalinidad

Tanto en los procesos de extrusión como en el moldeo del PLA, al igual que con cualquier otra resina higroscópica, es imperativo realizar un secado adecuado antes de alimentarla en la tolva y del inicio de la etapa de fusión. La presencia de pequeñas cantidades de humedad puede propiciar, incluso, la degradación del material y resultar en propiedades mecánicas deficientes del producto final.

Es importante destacar que el índice de degradación hidrolítica o enzimática experimentado por las polilactidas también se ve fuertemente influenciado por su cristalinidad. Fig. 2.

Además de los problemas causados por la humedad, es crucial destacar que el material tiende a adquirir una apariencia viscosa o pegajosa, que dificulta su alimentación. Por lo tanto, al inicio de la etapa de secado, resulta imperativo llevar a cabo la cristalización para favorecer un proceso de secado óptimo y eficiente.

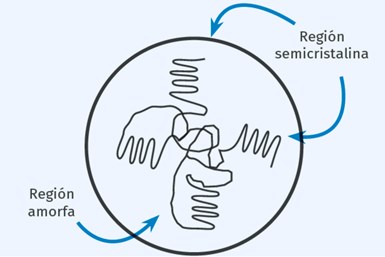

Es esencial que la cristalización del PLA transite desde un estado amorfo cada vez que se funde y, posteriormente, al enfriarse, pase a un estado cristalino a medida que la temperatura aumenta por encima de la temperatura de “transición vítrea”.

Por otro lado, las diversas propiedades del ácido poliláctico (PLA) están estrechamente vinculadas con el grado de cristalinidad, lo que puede condicionar la funcionalidad de varias aplicaciones. Debido a su temperatura de transición vítrea, que ronda o es inferior a los 60 °C, se genera una limitación para los PLA mayormente amorfos, que provoca una deficiente estabilidad dimensional.

Además, las propiedades físicas, mecánicas y de barrera del PLA están intrínsecamente ligadas a la morfología, la forma cristalina y el grado de cristalinidad. El PLA puede presentarse en estados amorfos o semicristalinos según su arquitectura estereoquímica e historial térmico.

Con el conocimiento previo adquirido de otros materiales plásticos y su interacción con los procesos, sabemos que las propiedades físicas, mecánicas y termoquímicas son altamente dependientes de las condiciones de procesamiento, así como de los tratamientos posteriores al procesado.

A través de diversos parámetros, como estiramiento, orientación, enfriamiento, entre otros, se puede influir en la conformación estructural cristalina del producto final. Este control estructural, esencial para manejar de manera óptima las variables y parámetros de proceso, permite la obtención de artículos con una calidad superior.

Influencia de la humedad en la degradación del PLA: entendiendo los riesgos

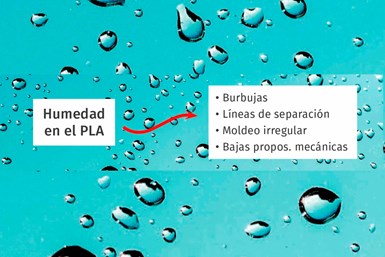

Podríamos identificar un punto crítico durante el procesamiento del PLA que constituye su vulnerabilidad o punto débil: la absorción de humedad del entorno.

Al igual que el PET y otros materiales pertenecientes a la familia de los poliésteres, el PLA presenta en su estructura molecular el grupo químico éster (CO-O). Este grupo, debido a su carácter polar, hace que el polímero sea susceptible de absorber humedad ambiental y le confiere su naturaleza higroscópica.

En términos más prácticos, cualquier mínima cantidad de humedad en el entorno del PLA desencadenará una reacción de hidrólisis cuando el material se encuentre en estado fundido. Esta reacción de hidrólisis implica una ruptura en cadena de la estructura molecular principal del poliéster, que reduce el peso molecular y, en consecuencia, altera las propiedades físico-mecánicas del material.

La entrada de humedad en el polímero se produce mediante la difusión de moléculas de agua a través del material, en este caso, el poliéster (PLA). Las moléculas de agua son transportadas al interior de los polímeros debido a movimientos moleculares aleatorios, y las tasas de absorción y difusión dependen en gran medida de la temperatura y del contenido de humedad.

Para garantizar un procesamiento óptimo del PLA y la obtención de productos de calidad, se recomienda mantener condiciones de secado que permitan alcanzar un contenido de agua de 250 partes por millón (ppm) o menos. Fig. 3.

Temperatura y degradación

Una de las desventajas notables del procesamiento en estado fundido del PLA es su propensión a experimentar degradación térmica. Este fenómeno implica cualquier mecanismo que resulte en la reducción de la longitud de las cadenas del polímero y en la disminución del peso molecular, siendo ocasionado por diversos factores, como el calor o la temperatura de procesamiento, el esfuerzo mecánico, la presencia de oxígeno y humedad, así como el tiempo de residencia en el extrusor y en el corredor de la inyectora.

En términos generales, la degradación térmica del PLA puede atribuirse a varios factores. Estos son los más destacados:

- Hidrólisis por presencia mínima de humedad. La humedad residual puede activar la hidrólisis durante el procesamiento en estado fundido y causar la ruptura de enlaces éster en la estructura del polímero. Por lo tanto, la degradación hidrolítica es el rompimiento de los enlaces éster en la estructura del polímero cuando el PLA se expone a la humedad, resultando carboxilos e hidroxilo con una longitud de cadena más corta.

La hidrólisis se puede activar durante el procesamiento de fundido cuando el PLA se expone al agua a altas temperaturas. La degradación depende de la humedad residual en los gránulos, por lo que se recomienda secar el PLA antes del procesamiento por fusión.

Con el fin de garantizar la fusión completa de todas las fases cristalinas y lograr una viscosidad óptima para el procesamiento, comúnmente se establece el punto de ajuste del calentador en un rango de 200-210 °C. Este rango de temperatura permite que el PLA alcance su punto de fusión y facilite así su procesamiento para dar forma a los productos deseados.

Es importante destacar que un control preciso de la temperatura durante este paso es esencial para obtener resultados de calidad y evitar posibles problemas asociados con la degradación térmica del PLA.

La literatura sugiere que, por encima de los 210 °C, el ácido poliláctico (PLA) puede experimentar degradación y dar lugar a la formación de subproductos como monóxido de carbono (CO), dióxido de carbono (CO2) y acetaldehído. La reacción de rompimiento puede ocurrir en diversos puntos de la cadena principal, y resultar en la formación de moléculas de lactida, anillos oligoméricos, o acetaldehído más monóxido de carbono, según el lugar específico de la ruptura.

A temperaturas superiores a 270 °C se plantea que el rompimiento de la cadena principal puede tener lugar. Además, se espera que la formación de acetaldehído aumente a medida que se incrementa la temperatura del proceso, debido al aumento en la velocidad de las reacciones de degradación.

- Rompimiento oxidativo y aleatorio de cadena. La presencia de oxígeno contribuye a la degradación oxidativa, que resulta en la ruptura de cadenas de polímero.

- Transesterificación intermolecular a monómero. Este proceso implica la conversión de polímeros a monómeros debido a reacciones químicas durante el procesamiento.

La degradación termomecánica ocurre cuando el PLA se somete a altas tensiones mecánicas durante el procesamiento, lo que provoca la ruptura de las cadenas de polímero y su calentamiento por cizallamiento.

Como pudimos apreciar en esta breve discusión, actualmente los principales métodos de conversión de PLA se basan en el procesamiento por fusión. Esto implica el calentamiento del polímero por encima de su punto de fusión para darle la forma deseada y enfriarlo para estabilizar sus dimensiones.

Por lo tanto, comprender los comportamientos térmicos de cristalización y reológicos en estado fundido del polímero es fundamental para optimizar el proceso y la calidad de las piezas.

Sobre el autor

MC. Adrián Méndez Prieto.

Ingeniero Químico, con maestría en tecnología de polímeros y experiencia en investigación y desarrollo por más de 25 años en temas de procesamiento y sustentabilidad de plásticos, PET, polietileno, reciclado, biodegradación, análisis de ciclo de vida, economía circular etc. Contacto: amendezp12@gmail.com

CONTENIDO RELACIONADO

-

¿Por qué pierden gas las bebidas envasadas en PET?: soluciones

Descubra las causas de la pérdida de gas en bebidas carbonatadas envasadas en PET y cómo la cristalinidad y orientación influyen en la permeabilidad.

-

Mejores prácticas para evitar problemas en el peletizado

Encuentre aquí una guía rápida sobre cómo mantener su línea de peletización produciendo material de calidad.

-

La importancia de la densidad en la selección de polietileno

En el polietileno, la densidad proporciona otro mecanismo para controlar las propiedades. No obstante, debe ser correctamente especificada.

.png;width=70;height=70;mode=crop)

.png)