Inyección: cómo responder al reto de la sostenibilidad con la digitalización

Los asistentes a los pabellones de moldeo de la feria K pueden encontrar exposiciones que abordan dos temas principales: la digitalización y la sostenibilidad. La digitalización presente en equipos más inteligentes que se comunican entre sí y con el personal de la planta, y la sostenibilidad en forma de una mayor eficiencia energética y la capacidad de procesar resinas recicladas y renovables.

#feriak

Las ferias y los expositores a menudo se unen en torno a temas más grandes, informados por las tendencias más amplias de la sociedad. Los proveedores de tecnología de moldeo por inyección en la feria K 2022, sin duda demostrarán esa tendencia este octubre en Düsseldorf, pero lo que podría ser diferente esta vez sería la coherencia y la urgencia de estas empresas para hacer frente a los desafíos de los consumidores y los gobiernos a los plásticos que han evolucionado hasta el punto de la legislación restrictiva y los planes de regulación de todo el sector.

Los expositores de esta feria están tan enfocados en ayudar a sus clientes a afrontar los retos actuales y futuros en materia de sostenibilidad, que no solo presentarán en sus propios estands equipos orientados a un futuro más circular y digital, sino que muchos de ellos también contarán con células en el Foro de Economía Circular de la VDMA, un nuevo espacio de exposición temporal ubicado en el patio interior del recinto ferial entre los pabellones de maquinaria (la VDMA es la organización de los fabricantes de maquinaria alemana).

Contenido destacado

Por ejemplo, en el estand de Arburg y su pabellón arburgGREENworld en el Foro de Economía Circular de la VDMA, el objetivo declarado es “reducir de forma sostenible la huella de carbono en el procesamiento de plásticos y devolver el material plástico reciclable al ciclo de materiales”.

Arburg afirma que la digitalización permite la sostenibilidad al potenciar la clasificación y el reciclaje selectivo de plásticos. Entre las herramientas se encuentran la iniciativa R-Cycle y las tecnologías de marcado, como las marcas de agua o los códigos QR, que se aplican a los productos durante el proceso de fabricación. Además, el controlador Gestica, de la empresa, puede equiparse con varios sistemas de asistencia digital para ayudar a los moldeadores a superar las inconsistencias inherentes a la utilización de materiales reciclados.

El pabellón arburgGREENworld, del Foro de Economía Circular de la VDMA, contará con una máquina Allrounder 370 totalmente eléctrica, que moldeará anclajes o tacos de construcción de la marca Greenline, de Fischer. Con su “paquete de reciclaje” y un robot Multilift, la Allrounder depositará de manera automática los bebederos en un granulador que triturará el desperdicio y lo reintroducirá en la máquina para moldear más piezas.

Los bebederos creados a partir del moldeado de los anclajes de construcción Greenline, de Fischer, se recogerán, se triturarán y se volverán a moldear en nuevos anclajes en la feria K. (Foto: Arburg)

El estand principal de Arburg contará con ocho máquinas de inyección Allrounder, de 35 a 663 toneladas métricas, con sistemas de automatización y utilizando configuraciones hidráulicas, híbridas y totalmente eléctricas.

Además, el estand contará con dos impresoras 3D Freeformer de la unidad de manufactura aditiva industrial de Arburg. Los sistemas de automatización y robótica presentes en la feria formarán parte de celdas de producción llave en mano conectadas al portal de clientes arburgXworld.

Por primera vez, los visitantes podrán ver el nuevo plug-in de simulación de moldeo Varimos, de Simcon, que utiliza la inteligencia artificial para mostrar cómo los cambios en los parámetros de la máquina afectan el proceso de moldeo. Varimos funciona con el software de simulación Cadmould, de Simcon, para desarrollar y probar rápidamente iteraciones de diseño de moldes.

Tres Allrounders vendrán equipadas con el paquete de reciclaje, cuyo objetivo es facilitar el moldeo de materiales reciclados. Arburg lo describe como la combinación de una unidad de inyección modificada y un control de proceso inteligente. Disponible en todas las máquinas Allrounder, incluso a través de retrofit, el paquete de reciclado cuenta con un cilindro modificado para la alimentación suave de materiales reciclados que podrían tener características de flujo pobres.

Los husillos vienen con una geometría especializada y un revestimiento de CrN para reducir la formación de depósitos y resistir el desgaste, mientras que las temperaturas del barril pueden alcanzar los 450 °C (842 °F).

Entre las características de control adicionales se incluye el Xw Control PressurePilot, que requiere la función de control ScrewPilot, de Arburg, estándar en las Allrounder eléctricas e híbridas y opcional en las hidráulicas (aunque no está disponible para las prensas Golden Edition).

Los visitantes de la feria pueden ver el paquete de reciclaje en acción en una Allrounder 470 A eléctrica moldeando mangos en PP PCR. También pueden ver el funcionamiento del paquete en una Allrounder 270 S compacta, moldeando pinzas en PPS reciclado y reforzado con vidrio. Además, en un proyecto piloto de Arburg y Telekom que muestra la conectividad móvil 5G segura, un sistema compacto llave en mano en red basado, en una Allrounder 375 V con un robot de seis ejes y un módulo de control llave en mano de Arburg (ATCM), moldeará una herramienta para bicicletas a partir de nailon 66/6 reciclado y reforzado con vidrio.

Otras máquinas expuestas incluyen una Allrounder híbrida 630 H para empaques con diseño de sala limpia y capaz de moldear alrededor de 18,000 tubos de sangre por hora en PET transparente. La máquina se comunica con el molde, el controlador del canal caliente, el secador y el sistema de automatización a través del control Gestica y los protocolos de comunicación OPC-UA. El molde de 32 cavidades, de Hack Formenbau, cuenta con su sistema de supervisión de moldes Moldlife Sense, lanzado en 2021.

Moldlife Sense envía parámetros de configuración validados y preestablecidos al control de la máquina Gestica. Además de un contador de ciclos digital y una ayuda de alineación para el montaje del molde, Moldlife Sense cuenta con una supervisión óptica mediante cámaras de alta resolución y la capacidad de grabar y estudiar la acústica del molde mientras funciona. Además, el paquete utiliza sensores para supervisar la respiración del molde, el paralelismo de las placas, la temperatura de la superficie de la cavidad, la temperatura de la placa y el centrado del molde.

Una Allrounder 720 A eléctrica utilizará una nueva unidad de inyección, de tamaño 1300, para moldear vasos IML de pared delgada como alternativa al termoformado. Arburg dice que el uso de sus propios servomotores AMKmotion permitió los altos volúmenes de inyección y la precisión requerida. Por otra parte, una Allrounder More 1600 moldeará conectores médicos luer-lock, la primera aplicación que muestra la manipulación de piezas con un robot Yaskawa que se comunica con el control Gestica y puede programarse directamente.

Además, una Allrounder Cube 1800 utilizará un molde cúbico de 8+8+8 cavidades, de Foboha, con la nueva tecnología CITI. El molde cúbico de tres componentes producirá un componente funcional en PP, TPE y acetal. Un robot de seis ejes se encarga de la extracción de la pieza y del inserto para el sobremoldeo. Por último, la máquina más grande de la exposición —una Allrounder 1120 H híbrida con más de 660 toneladas de fuerza de cierre— moldeará un maletín de herramientas.

Arburg también mostrará productos de empresas asociadas, incluidas dos impresoras 3D, de innovatiQ. Además de su propio estand y de su participación en el Foro de Economía Circular de la VDMA, otras 15 prensas de Arburg se repartirán entre empresas asociadas a lo largo de la feria.

Nuevo paquete de control y digitalización

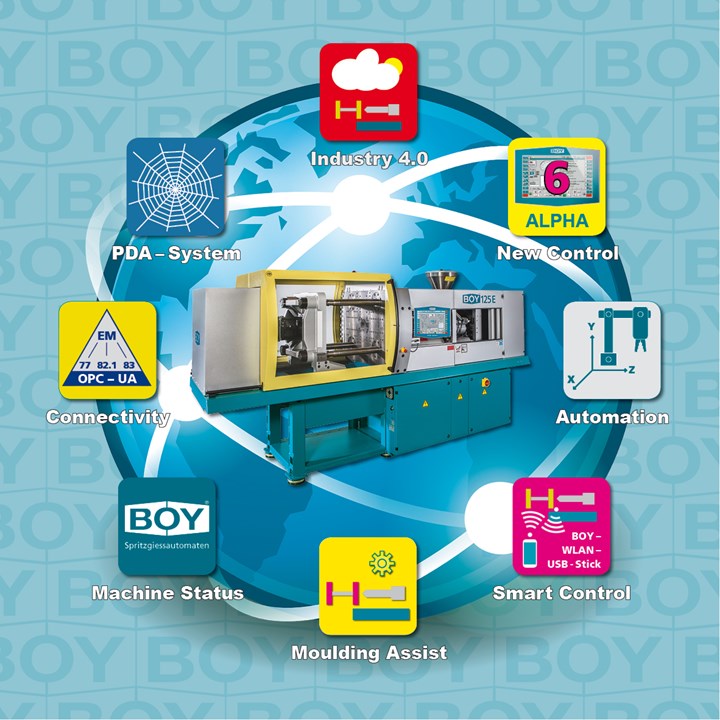

Además de nueve máquinas de inyección en su estand, la presencia de Boy en la feria K se verá aumentada por otras cuatro máquinas que funcionarán en los estands de empresas asociadas.

Boy afirma que sus exposiciones reflejarán el tema más amplio de la digitalización, la economía circular y la protección del clima. La empresa estrenará en la feria el control de máquinas Alpha 6, que presenta un formato de pantalla 16:9 como parte de su paquete de digitalización. Tras la feria, Boy afirma que el Alpha 6 sustituirá al actual Procan Alpha 4.

En el centro del paquete de digitalización de Boy se encuentra el nuevo controlador de máquinas Alpha 6, que se lanzará en la feria K 2022. (Foto: Boy Machines)

También como novedad en la feria, Boy presentará su propio sistema de distribución de agua de refrigeración, desarrollado internamente y que se ofrecerá de serie en todas sus máquinas a partir de ahora.

Con este sistema, el caudal ajustado se registra digitalmente y se muestra en la pantalla de la máquina, mientras que el flujo de refrigerante objetivo y las tolerancias del proceso pueden introducirse, mostrarse y controlarse. Opcionalmente, se ofrece una pantalla con datos de temperatura y control de los datos del proceso.

Boy también presentará un expulsor electromecánico opcional que sustituye sus expulsores hidráulicos. Esta versión ofrece un modo de funcionamiento independiente con movimiento sincronizado del expulsor. En la feria, el expulsor eléctrico desplazará las piezas de forma sincronizada hasta el gripper del robot LR 5.

Mientras el molde se abre en la dirección opuesta, puede sincronizarse con el movimiento del expulsor para que la pieza moldeada no experimente ninguna aceleración horizontal cuando se retire del molde. Boy afirma que la principal ventaja del expulsor eléctrico es la posibilidad de funcionamiento simultáneo, independiente del sistema hidráulico de la máquina.

El estand de Boy también contará con una serie de dispositivos de manipulación integrados. La empresa señala que, aunque su LR 5 se ha utilizado hasta ahora principalmente para la extracción de piezas, Boy mostrará en la K que puede ofrecer otras funciones. Para ello, una máquina de sobremoldeo Boy 35 E VV sobremoldeará inserciones metálicas en asas en forma de T, que luego serán extraídas del molde por el LR 5 y suministradas a un sistema de montaje automatizado.

Los insertos, que pueden ser seleccionados individualmente por el visitante de la feria, se insertan en la empuñadura de plástico. A continuación, el LR 5 coloca los juegos ensamblados en una cinta transportadora y el visitante recibe un juego de herramientas individualizado.

Aún más electrificación

La Elios 4500, de Netstal, que ha pasado de una máquina híbrida a una totalmente eléctrica, se estrenará en la feria K. Netstal afirma que el uso de un cierre totalmente eléctrico acelera el ciclo seco de la máquina 0.1 segundos, mientras que el consumo medio de energía se ha reducido en 7 kW y la longitud total de la máquina se ha reducido en 450 mm o aproximadamente 18 pulgadas.

En la feria, la máquina moldeará vasos de yogur de pared delgada de 150 ml y decorados con IML de 6.5 g a partir de un PP renovable certificado suministrado por SABIC, en un ciclo de 5 segundos. Esta resina basada en aceite de palma, que es un subproducto de la producción de papel, tiene las mismas propiedades de procesamiento que el PP convencional.

El molde de 12 cavidades y la automatización del IML son suministrados por IML Solutions. Además de utilizar un material renovable, las etiquetas en molde de los vasos de Verstraete llevarán marcas de agua digitales Holy Grail 2.0, que facilitan la clasificación al final de su vida útil.

Una segunda máquina de Netstal moldeará puntas de pipetas a partir de un mole de 64 cavidades de Otto Männer en una Elion 1200 totalmente eléctrica, mediante un robot de alta velocidad suministrado por Micro Automation. Las pipetas se moldearán a partir de un compuesto con capacidad de conducción eléctrica suministrado por la empresa finlandesa Premix.

Premix afirma que, en los diagnósticos in vitro, los compuestos conductores eléctricos permiten detectar el nivel de líquido para realizar análisis precisos. El tiempo de ciclo será de 5.3 segundos y la inyectora de Elion utilizará el Smart Operation Control, de Netstal, lanzado en 2018 para todas las máquinas de la empresa que funcionan con controladores aXos. Este control cuenta con cuatro botones “inteligentes”, que inician las transiciones de estado en el proceso de moldeo, al tiempo que permiten bloquear otros elementos de funcionamiento para simplificar la operación de los técnicos del proceso.

Netstal afirma que esta opción de control les permite a los moldeadores automatizar, estandarizar y acortar los pasos recurrentes del proceso. Netstal también presentará su capacidad para calibrar las máquinas según los requisitos de la norma ISO 17025. La empresa se convirtió en un laboratorio de calibración acreditado a finales de 2021.

Netstal moldeará puntas de pipeta a partir de un molde de 64 cavidades en un compuesto conductor en la feria K 2022. (Foto: Netstal)

Netstal, miembro de la Fundación OPC-UA, también destacará el intercambio de datos estandarizado e independiente del fabricante entre las máquinas y otros sistemas. En su estand, Netstal mostrará la integración completa de una plataforma MES de bfa solutions, unidades de control de temperatura de HB-Therm y controles de canales calientes de Gammaflux.

Netstal también participará en la exposición OPC-UA, de la VDMA. Todas las máquinas de Netstal en la feria, incluidas aquellas en los estands de los socios, estarán integradas en la aplicación umati. Lanzada en 2017 en la feria EMO de Hannover, umati (interfaz universal de máquinas-herramienta), les permite a los asistentes escanear los códigos QR de los equipos participantes y obtener información sobre la máquina, su estado, el lote en curso y los valores del proceso en tiempo real a través de la aplicación umati.

Moldeado inteligente de serie

Dos estrenos de máquinas en Europa, así como nuevos desarrollos dentro del Grupo Haitian estarán presentes en la feria K 2022 en el estand de la compañía que contará con cinco máquinas, incluidas tres de su línea eléctrica Zhafir.

Haitian mostrará su plan para ofrecer paquetes inteligentes de optimización de procesos, cada vez más comunes dentro del moldeo como características estándar con sus máquinas. Haitian estrenará funciones inteligentes que incluyen la gestión inteligente de la energía, la optimización inteligente del proceso, la eficiencia de la plastificación y la optimización de la fuerza de cierre. El objetivo de Haitian es ofrecer las funciones inteligentes como una característica estándar sin coste adicional.

Para mostrar la flexibilidad de la integración a través de interfaces estandarizadas y sistemas abiertos, varios socios de sistemas se integrarán en las máquinas de Haitian en la feria K. En MES, además de su propia GoFactory, se presentará otro socio de MES sin nombre dirigido específicamente al mercado europeo, con las cinco máquinas expuestas conectadas a ambos sistemas.

Entre las máquinas que se expondrán figuran una Zhafir Zeres Med Series eléctrica de 122 toneladas, y el paquete médico de Haitian. Se mostrará una configuración de sala limpia económica que utiliza una caja de flujo de aire laminar del proveedor de equipos de sala limpia alemán Max Petek.

Además, una Zhafir Zeres Multi Series eléctrica de 305 toneladas, con una versión R o una unidad de inyección auxiliar de estilo piggyback, moldeará carcasas de cinta métrica en ABS y TPE. La máquina será el centro de una celda de producción que utilizará el robot Hilectro propio de Haitian.

Una Zhafir Jenius Series híbrida, de 370 toneladas, moldeará una pieza automotriz manipulada por un robot Success 33 de Sepro, mientras que una Haitian Jupiter de 460 toneladas servohidráulica de dos placas moldeará una caja de fruta en HDPE y compuesto reciclado de TetraPak. En cuanto a empaques, una Haitian Mars K Series servohidráulica, con velocidades de inyección de hasta 1,000 mm/seg, producirá un empaque para alimentos con IML.

En la feria K 2022, una Zhafir Zeres Multi Series con una unidad de inyección auxiliar tipo piggyback moldeará carcasas de cinta métrica en ABS y TPE. (Foto: Haitian)

Aprovechamiento directo de las energías renovables

Los expositores del Grupo Wittmann estarán repartidos entre sus estands en los pabellones de inyección y auxiliares, así como en el Foro de Economía Circular de la VDMA. Con el lema It’s all Wittmann, Wittmann Battenfeld presentará por primera vez sus equipos con el nuevo diseño Wittmann, destacado como proveedor único de celdas completas de moldeo por inyección, incluidas máquinas, automatización y auxiliares, todo ello con la opción de integración Wittmann 4.0.

Además de utilizar resinas recicladas y de fuentes renovables, Wittmann hará hincapié en la sostenibilidad a través de una colaboración, pendiente por patente, con un cliente que permite que su máquina de moldeo por inyección EcoPower utilice energía renovable de fuentes como la solar, eólica o hidráulica directamente, sin tener que pasar primero a través de inversores, transformadores y líneas eléctricas de alto voltaje que conducen a la pérdida de energía.

En colaboración con su cliente WAGO, Wittmann presentará un estudio conceptual con una máquina de su serie EcoPower totalmente eléctrica, que demuestra esta configuración, para la que ha solicitado una patente en conjunto con WAGO.

En la feria, una EcoPower 180/750+ que funciona con corriente continua moldeará una pieza eléctrica para WAGO, en nailon ignífugo a partir de un molde de 24 cavidades. Las piezas se extraen con un robot Wittmann WX142 modificado. La automatización en versión de corriente continua se alimenta directamente a través del circuito intermedio de corriente continua de la prensa EcoPower, que también devuelve al circuito intermedio cualquier exceso de energía liberado por la deceleración del eje.

Wittmann señala que esto no solo permite reducir los costos de energía mediante el uso directo de energía renovable como la solar, sino que la corriente continua también puede almacenarse en baterías convencionales y proporcionar a los moldeadores un método para manejar los picos y valles de corriente. Si es necesario, la máquina puede pasar a funcionar con corriente alterna. Además, Wittmann afirma que el nuevo control B8X de la EcoPower 180 permite una respuesta más rápida a las señales de los sensores y una mayor reproducibilidad de las piezas.

Además, la empresa mostrará como ejemplo de moldeo multicomponente, un vaso reutilizable para café en tres componentes, que también usa espuma microcelular Cellmould para reducir la cantidad de material empleado.

Aquí se moldea una tapa en PP Bornewable de origen renovable de Borealis, en una Combimould SmartPower 400/750H/210S/525L servohidráulica con unidad rotativa y un molde de Haidlmair. Wittmann señala que una característica especial del molde es el uso de componentes híbridos que combinan el acero para herramientas, procesado de forma convencional con el bronce “amarillo” impreso en 3D, que es un sistema de chapado alcalino de cobre/estaño/cianuro de zinc. En la segunda cavidad se sobremoldea PP Bornewable transparente, combinado con el espumado de Cellmould para obtener propiedades aislantes.

El labio se moldea en una cavidad adyacente con el mismo material, pero se colorea por separado gracias al molde de Haidlmair. Los tres componentes del vaso reutilizable se moldean en PP Bornewable, lo que simplifica el reciclaje al final de su vida útil. Las piezas se depositan en una cinta transportadora mediante un robot WX142 y luego se empaquetan, también mediante el PP Bornewable para el embalaje.

Los tres componentes de la taza de café reutilizable moldeada en la feria K 2022 por Wittmann provienen de PP renovable, y su espuma Cellmould reduce el material y añade propiedades aislantes a la taza. (Foto: Wittmann Battenfeld)

Wittmann presentará otras dos aplicaciones de materiales renovables y, en ambos casos, el software HiQ Flow compensa las fluctuaciones de viscosidad. Una copa de helado biodegradable será moldeada en seis cavidades en una EcoPower 110/750 equipada con el nuevo control B8X. Aquí se utiliza la resina BAOPAP, de HopeTree.

El material está compuesto por agua, aceites y grasas vegetales, almidón, agentes espesantes vegetales y fibras naturales. Desechable mediante el compostaje doméstico, el material se biodegrada completamente en cincuenta días. HopeTree posiciona la biorresina como un sustituto del cartón.

Wittmann afirma que las copas de helado moldeadas con biorresina HopeTree muestran cómo el software HiQ Flow puede compensar las fluctuaciones de viscosidad de los materiales biobasados. (Foto: Wittmann Battenfeld)

La segunda aplicación de material renovable tendrá lugar en el Foro de Economía Circular de la VDMA. Aquí, una EcoPower 110/350 con control B8X y un molde de ocho cavidades moldeará un bloque de construcción a partir de un compuesto de Fasal Wood GmbH.

La empresa austriaca compone resina a partir de harina de madera y PP posindustrial suministrado por Borealis. La celda cuenta con un robot Wittmann W918 y un granulador sin pantalla S-Max 3, en una configuración “Insider” que encaja dentro de las protecciones de la máquina. Las piezas moldeadas y el bebedero son retirados por el robot, y el bebedero pasa directamente al granulador, donde se tritura y se devuelve al proceso. Para garantizar la repetibilidad, el HiQ Metering para el cierre activo de la válvula antirretorno y el HiQ Melt para la medición del índice de flujo del material se combinan con el HiQ Flow.

El proceso ICM (moldeo por inyección-compresión) se demostrará en una EcoPower Xpress 160/1100+ de alta velocidad y un molde de cuatro cavidades. La máquina moldeará un vaso de 230 ml en PP Sabic, con un espesor de pared de 0.28 mm. Un sistema de IML de Beck Automation incluye el posicionamiento automático de las cuatro etiquetas, suministradas por Verstraete. Independientemente de su posición dentro del cartucho, cada etiqueta se coloca en la misma posición en el núcleo del IML, lo que reduce las tasas de rechazo y la intervención del operario. La inspección de calidad se realiza mediante un sistema de visión Intravis con diez cámaras integradas en la línea de producción.

Una MacroPower1100/12800 servohidráulica utilizará la tecnología de espuma Cellmould, de Wittmann, para crear un panel de puerta en una estera de fibra natural sobre la que se sobremoldea un bolsillo para mapas en PP. Las esteras de fibra natural precortadas se extraen de una pila de almacenamiento intermedio y se introducen en una estación de calentamiento por infrarrojos mediante un robot WX152. A continuación, las esteras calentadas se colocan en el molde de la mitad fija, donde se forman, se cortan a medida y se sobremoldean. Esta máquina cuenta con el nuevo sistema de monitoreo CMS Lite, de Wittmann, que comprueba continuamente el estado de los ejes servohidráulicos para determinar las condiciones de la bomba y las válvulas.

El sistema de monitoreo CMS Lite también estará en una máquina de la nueva serie SmartPlus con control B8X, que utiliza servohidráulica más recuperación de energía de frenado para una mayor eficiencia energética y repetibilidad. Una SmartPlus 90/350 en el centro de una celda de automatización de Wittmann moldeará niveles de burbuja en ABS en un molde de 1+1 cavidades. Una vez moldeadas las partes superior e inferior, la pieza superior se imprime en una estación láser, mientras que la sección inferior se coloca en una bandeja provista de viales. A continuación, las dos piezas se presionan entre sí con una fuerza preestablecida y los niveles terminados se transportan a una estación de pruebas, donde se comprueba la posición del vial mediante un sistema de visión. Tras la inspección, los niveles de burbuja terminados se retiran y se depositan en una cinta transportadora mediante un robot Wittmann WX138.

En LSR, una SmartPower 120/350 LIM servohidráulica moldeará cuatro tapas diferentes en un solo proceso, con un molde de cuatro cavidades de la empresa austriaca Nexus. La unidad de dosificación Die Nexus X200, conectada con el sistema de control B8 de la máquina a través del protocolo Euromap 82.3 OPC-UA, viene con un nuevo sistema de dosificación Servomix. El molde, por su parte, utiliza la última tecnología de cierre de agujas en frío Flowset. Los tapones son retirados por un robot Wittmann W918 y empaquetados.

En una segunda aplicación de LSR, una membrana de un microaltavoz se moldeará con termoplástico y silicona en una MicroPower15/10H/10H Combimould utilizando un molde de una sola cavidad, en donde es más frecuente el uso de moldes multicavidades más costosos. La MicroPower cuenta con una unidad de inyección de husillo/émbolo de dos etapas.

La bomba dosificadora de LSR, de EMT Dosiertechnik, consta de un cartucho de un litro para volúmenes de dosificación extremadamente pequeños. EMT afirma que el vaciado continuo de los cartuchos garantiza alta precisión, mientras que una sección de mezcla minimizada permite una limpieza rápida y una pérdida mínima de material durante los cambios.

En dirección de la tendencia de disminución de peso, Wittmann presentará su nuevo módulo de control de presión Airmould 4.0 para la inyección de gas y la nueva unidad de operación manual.

Para mejorar la eficiencia energética, Wittmann afirma que sus máquinas en la feria están equipadas con el software de gestión de energía IMAGOxt, que ofrece una visualización escalable del consumo de energía de los equipos conectados. El programa también calcula las emisiones de CO2 y los ahorros de energía que pueden documentarse en informes. Este programa está disponible como aplicación web y extensión opcional del programa TEMI+ MES, de Wittmann, o como independiente.

En su estand, Wittmann también presentará una celda de trabajo formada por una SmartPower 120 y un robot W918 a los que se han añadido sus funciones de control por voz y realidad aumentada HoloVerse. En ese mismo estand, Wittmann presentará una línea para superficies decoradas y funcionales, en colaboración con Leonhard Kurz y el proveedor de decoración en molde (IMD) Syntech Plastics.

Para mostrar su flexibilidad, el equipo está dispuesto de manera que pueda acomodar IMD con una unidad de alimentación, IMD con precalentamiento de la película, IMD Vario con precalentamiento y termoformado, y moldeo de insertos rectos. Construida en torno a una máquina SmartPower 300 y un robot W846 con tecnología especial de agarre, la celda también dispone de componentes IMD, de Kurz, y tecnología de endurecimiento y limpieza de Bayer, que crean un componente conceptual totalmente funcional para un revestimiento de techo automotriz. Además, la máquina de moldeo está equipada con el paquete Expert-Coining, de Wittmann, que permite movimientos paralelos del molde durante el proceso de inyección.

Fuera de sus propias cabinas, IKV Aachen utilizará una máquina Wittmann Battenfeld SmartPlus 120/525 con control B8X para moldear una caja clasificadora apilable. La caja está hecha de PP coloreado sobre un material base 100 % PCR. En este caso, un sistema interno de control de la presión del molde desarrollado por IKV supervisará el moldeo del 100 % PCR. Por último, la Asociación Húngara de la Industria del Plástico presentará una SmartPlus 60/210 que moldea cápsulas de café biodegradables a partir de un PVA soluble en agua y una mezcla de biomateriales.

CONTENIDO RELACIONADO

-

Procesamiento de PET: inyección soplado, extrusión de película y fibra

Descubra los factores clave en el procesamiento del PET y cómo abordar los problemas típicos en la producción de envases, películas y fibras de PET.

-

Cálculo preciso del volumen en máquinas de moldeo por inyección

Descubra la importancia de calcular el volumen de inyección y cómo garantizar que su cilindro tenga la capacidad adecuada. Evite errores comunes en el moldeo por inyección.

-

Inyección: cómo ajustar las temperaturas en el cilindro

Descubra cómo elegir las temperaturas adecuadas en las zonas del cilindro para lograr piezas de calidad y una producción estable en el moldeo por inyección.