Pocas empresas de moldeo por inyección en el mundo pueden presumir de tener proyectos de una magnitud similar a los que realiza Rompa Group. Esta multinacional de capital holandés produce cada año más de 150 millones de componentes de gran complejidad e ingeniería en su planta de México.

“En los últimos años, Rompa Group ha crecido considerablemente hasta llegar a más de 800 empleados a escala global. Esto requiere que seamos claros respecto a nuestros valores fundamentales, porque solo así es posible preservar el espíritu Rompa y garantizar nuestra calidad”, indica el Ing. Manolo Seeldrayers Iracheta, gerente de planta, de Rompa México.

Contenido destacado

Y continuó: “Como familia, no nos dejamos caer unos a otros, sino que estamos ahí para apoyarnos. ‘One team, one family’, esa es nuestra base”.

Tuvimos oportunidad de visitar la planta de Rompa Group en suelo mexicano, ubicada en Querétaro. Impresiona ver la precisión con la que fabrican componentes críticos de los vehículos que incluyen varios procesos y ensamble. Luego de los impases de la pandemia retomaron la senda del crecimiento, y hoy se preparan para expandir su área e invertir en nuevas tecnologías.

Especialidad en moldeo por inyección

“En Rompa, el moldeo por inyección es nuestra especialidad. Sea cual sea el objetivo del cliente, podemos cumplir todos los requisitos de su producto. Trabajamos prácticamente con cualquier tipo de plástico, dijo Seeldrayers Iracheta.

Rompa Group puso un pie firme en el mercado mexicano en mayo de 2019, con la adquisición de ITB Group.

“Por ejemplo, termoplásticos como PA, ABS, PE, PC, PS y PP, o plásticos de ingeniería como PSU, PPS y PEI. Incluso podemos trabajar con metales. Por eso, las empresas líderes de dispositivos electrónicos de consumo, automoción, aplicaciones industriales y productos médicos recurren a nosotros una y otra vez para el moldeo por inyección de sus excepcionales productos de plástico”, continuó el directivo.

Tan solo para su cliente principal, la producción requiere más de 60 moldes diferentes, que pueden variar entre 2 y 32 cavidades, para fabricar diversas piezas en grados técnicos.

Resulta curioso pensar que esta gigante nació en 1881 —mucho antes de que el plástico estuviera presente en todo tipo de productos—, dedicada a un negocio radicalmente diferente: una peletería en un pequeño pueblo del sur de Países Bajos. Con el pasar los años, la empresa decidió enfrentar los cambios en el mercado para convertirse en pionera de la inyección de plásticos durante la década de 1960.

Rompa Group fabrica, en su planta de Querétaro, México, autopartes y piezas técnicas.

En la actualidad, Rompa Group se especializa en la fabricación a la medida de proyectos de alta sofisticación que requieren diseño, elaboración de herramentales, inyección de plástico y de metal, termoformado, ensamblaje, decoración o funcionalidad eléctrica para las industrias automotriz, electrónica, de packaging y de manufactura de piezas industriales.

Con piezas plásticas intrincadas, caracterizadas por ensambles complejos que en muchas ocasiones involucran funcionalidad eléctrica o conectividad a internet, la organización acompaña a sus clientes desde la fase de diseño del molde hasta la pieza terminada.

Con el fin de obtener los altos estándares en apariencia visual, tolerancia y precisión que demandan sus clientes, la empresa garantiza el proceso integral de inicio a fin. De esta manera, ofrece servicios de desarrollo, ingeniería de producto, ingeniería de moldes, ingeniería de proceso, producción, moldeo por inyección, así como servicios adicionales de valor agregado.

Para asegurar que las necesidades de clientes de talla mundial puedan ser atendidas a escala global, en cualquier ubicación, la dedicación y compromiso de Rompa se extienden como una red entre sus diferentes locaciones en Países Bajos, República Checa, Alemania, Hong Kong, China y, por supuesto, México. Así, productos de alta calidad son fabricados en grandes volúmenes, de acuerdo con los más exigentes estándares y con tasas bajas de defectos (PPM).

Ingreso al mercado mexicano de inyección de piezas plásticas

Rompa Group puso un pie firme en el mercado mexicano en mayo de 2019, con la adquisición de ITB Group, empresa que opera en el país con el nombre de Dooremalen Industries Mexico. La planta, ubicada en Querétaro, se enfoca específicamente en la producción de piezas para la industria automotriz, de acuerdo con los requerimientos y certificaciones ISO 9001, ISO 14001 y IATF 16949.

Dooremalen Industries había iniciado operaciones en la República Mexicana en 2004, por petición de un gran cliente del corporativo, que necesitaba la proveeduría de autopartes en el territorio nacional. En ese momento comenzó con una máquina de 100 toneladas de fuerza de cierre, y poco a poco creció en área, tecnología y capacidades técnicas.

El Ing. Manolo Seeldrayers Iracheta comenta que los directivos de Rompa Group visitaron las instalaciones de Dooremalen en momentos en los que exploraban la apertura de una planta en México. Este acercamiento culminó en la adquisición que hizo Rompa Group no solo de la planta de El Bajío, sino de todas las filiales internacionales del corporativo ITB Group.

Hoy, la planta de Querétaro, en 5,500 metros cuadrados de extensión, cuenta con 180 empleados, especializados en la inyección de plásticos, el ensamble y la soldadura ultrasonido. Del total de la producción, 95 % se destina a componentes de la industria automotriz y 5 % a partes industriales. “Tenemos 48 máquinas inyectoras, en un rango entre las 50 y las 300 toneladas. Nuestra inyectora de mayor tamaño es una Wittmann de 300 toneladas”, comentó el Ing. Seeldrayers Iracheta.

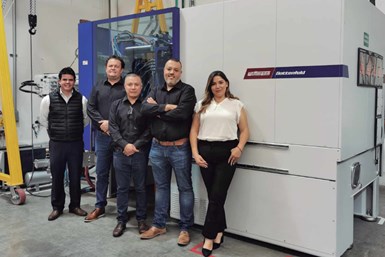

Junto a la inyectora de 300 TON, la de mayor tamaño de Rompa en México, posan: Omar Tamayo (gerente nacional de ventas para la división de periféricos de Wittmann), Manolo Seeldrayers (gerente de planta), Gustavo Domínguez (gerente de mantenimiento), Jorge Eduardo Altamirano (gerente de proyectos) y Nancy Tovar (Marketing & Social Media de Wittmann).

En territorio mexicano, una de las piezas de mayor complejidad que fabrican es una placa portaescobilla, cuyo proceso requiere tres pasos: inyección de nailon (PA66), sobremoldeo de la terminal y luego el sello.

De acuerdo con el Ing. Jorge Eduardo Altamirano, gerente de proyectos, esta pieza es el corazón de todos los motores eléctricos que llevan los coches y que se emplean para levantacristales de las puertas laterales.

“Todos los dispositivos eléctricos de un coche llevan una placa portaescobilla. Se trata de una pieza compleja, que tiene 432 ítems para medir, y de la cual se requieren altos volúmenes. Tiene componentes electrónicos, pasan cables y tiene carbones y bobinas. Lo más importante es el sello para que no se presente ninguna fuga hacia el motor. En 2012 fabricamos 26 millones de piezas para un solo cliente, luego los volúmenes bajaron a 10 millones de piezas, pero ahora nos preparamos para fabricar la nueva generación de este componente que incorpora imanes, y es la que se emplea en autos eléctricos.”

Para entender la dimensión de la producción que se lleva a cabo en la planta de México, el consumo de resinas por año está alrededor de 520 toneladas de PA66 básico, 350 toneladas de PBT, 20 toneladas de POM, 20 toneladas de PC, 6 toneladas de TPE (para sello) y unas 5 toneladas de PVC. Del total de su producción, 80 % de los componentes fabricados se quedan para clientes en México, y 20 % es enviado a China, Estados Unidos, Corea y Brasil.

Tecnología de punta para componentes inyectados de punta

La fabricación de componentes complejos para el sector automotor, con un proceso altamente sensible —que podría verse afectado por cualquier variación en la temperatura o la humedad, por ejemplo—, requiere una constante actualización tecnológica para todo el entorno de producción.

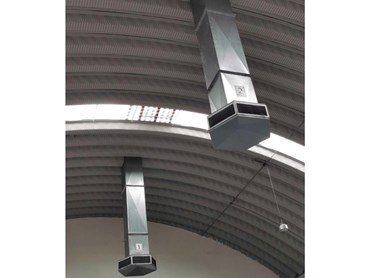

Esto motivó a que hace cuatro años la compañía decidiera invertir en un climatizador evaporativo industrial, BioAire, comercializado por Wittmann México. Estos climatizadores evaporativos permiten refrigerar el espacio y mejoran la calidad del ambiente, gracias a la constante renovación del aire, y el óptimo nivel de humedad relativa que aportan, lo que resulta en un entorno más limpio.

El BioAire es un climatizador evaporativo que permite refrigerar el espacio y mejorar la calidad del ambiente, lo que resulta en un entorno más limpio y fresco.

Se trata de un sistema adiabático que, al ser saturado de humedad, baja la temperatura. Es como una torre de enfriamiento. Además, resulta económico y no consume tanta energía en comparación con los equipos de aire acondicionado. Según Wittmann México, en una hora puede hacer hasta seis cambios de aire, lo que permite tener el aire no solo más fresco, sino también más limpio. Esto reduce las partículas de contaminación y polvo que pueden afectar el desempeño de algunas piezas.

El Ing. Gustavo Domínguez, gerente de mantenimiento, nos platica que estos sistemas además mejoran la productividad industrial en climas cálidos o durante los meses de verano. El calor se acumula en la nave y produce un descenso en la productividad. Los sistemas de climatización tradicionales son inviables en entornos industriales con techos altos y donde es necesario trabajar con las puertas abiertas.

“Este sistema nos ha funcionado muy bien. Hemos obtenido buenos resultados con una temperatura idónea para el producto, para la maquinaria y para el personal operativo. El ambiente podía llegar a 45 grados centígrados en verano, y desde que incorporamos este sistema, el clima en zona de producción es estable a 25 grados centígrados”, comentó Domínguez.

“A raíz de eso, se cumplen muchos objetivos: no se registra variación en el proceso y hay una reducción en daño de componentes por alta temperatura. Esto es particularmente sensible para algunos materiales y también para las tarjetas electrónicas que se incorporan en varios componentes. También hay mayor confort del capital humano, pues la gente está más a gusto”, finalizó.

Un aspecto crucial para la alianza tecnológica entre Rompa Group en México y Wittmann ha sido la rápida respuesta para la proveeduría de tecnologías. “Con Wittmann México hemos obtenido disponibilidad inmediata de máquinas y equipos, lo que nos brinda gran confiabilidad de cara a nuestros clientes para responderles de manera ágil cuando hemos recibido nuevos proyectos que no dan espera”.

Además del BioAire, y de la inyectora de 300 toneladas de fuerza de cierre (la de mayor tamaño en la planta), Rompa Group de Querétaro cuenta con un sistema centralizado de manejo de materiales de Wittmann México, que alimenta 42 inyectoras con material secado.

Un sistema central de manejo de materiales es piedra angular de la eficiencia en la producción de la planta en México de Rompa Group.

El proceso se lleva a cabo mediante un secador Drymax, que extrae la humedad del aire y lleva el material seco, con la especificación requerida, a cada inyectora. “Esto es de gran ayuda para la eficiencia del proceso porque el material llega a cada inyectora de manera automática”, comentó el Ing. Gustavo Domínguez.

Según el Ing. Omar Tamayo, gerente nacional de ventas para la división de periféricos de Wittmann México, contar con un sistema centralizado, como el que tiene Rompa Group, ofrece diversas ventajas logísticas y de consistencia del proceso. “Con un sistema de estas características el mantenimiento es mucho más sencillo, pues solo se requiere dar seguimiento a un secador que alimenta 42 tolvas, y no a 42 secadores de manera individual”.

“Las ventajas en manejo de espacio también se destacan con una instalación de este tipo. Se cuenta, además, con la posibilidad de controlar o monitorear los equipos de forma remota”, comentó Tamayo.

Para otras inyectoras, en las que trabajan con tonelajes chicos o cuyos materiales no requieren estar secos, se emplean equipos auxiliares al pie de cada máquina. En total, la planta cuenta con diversos periféricos de Wittmann, entre ellos 24 termorreguladores y 42 cargadores eléctricos para segundas unidades.

Gracias a estas soluciones tecnológicas, desde sus instalaciones en Querétaro, Rompa Group está en capacidad de satisfacer requerimientos especiales como conteo bajo de partículas, área limpia controlada y manejo del porcentaje de humedad en las piezas plásticas.

La próxima inversión en tecnología será la adquisición de una inyectora de 600 toneladas de fuerza de cierre, destinada a un proyecto que está en puerta, para un cliente de Estados Unidos. Asimismo, llevarán un paso más allá la digitalización de su proceso y explorarán las ventajas de la fábrica inteligente para lograr que todos sus sistemas estén interconectados y así dar un seguimiento más detallado a los datos y al proceso.

También está la prospección de implementar una sala blanca para proyectos en el área médica, y donde nuevamente el BioAire será clave.

Perspectivas en México

Los meses más fuertes de la pandemia, durante 2020, pusieron presión a Rompa Group en general, y particularmente a la planta de México, cuya producción está vinculada estrechamente con el sector automotor. Los paros de producción de las armadoras pausaron temporalmente el ritmo de crecimiento que traía la empresa.

Componente para claxon, que requirió de la adquisición de la inyectora de 300 toneladas de fuerza de cierre.

“Estuvimos dos meses parados por completo, pero logramos sobrevivir, y eso fue un gran logro para el equipo. En 2021 repuntamos en ventas y en 2022 ya podemos hablar de recuperación e, inclusive, de crecimiento”, comentó el Ing. Manolo Seeldrayers Iracheta, gerente de planta.

En el panorama actual, la empresa tiene ambiciosos planes de crecimiento. La diversificación del portafolio es uno de ellos.

“Esta es una empresa familiar y los dueños tienen planes de expansión como enfoque para el grupo. Vamos a incrementar nuestra participación en el mercado de piezas industriales. Así, la visión es que podamos adquirir nueva maquinaria y abrir una nueva nave, que nos permita separar la producción de automotriz de la producción industrial, pues actualmente ya estamos saturados de espacio y con el crecimiento previsto se va a requerir un área adicional. Asimismo, se prevén nuevas contrataciones en ventas y sistemas para el desarrollo de nuevos clientes”, comentó el Ing. Seeldrayers.

Uno de los retos, según menciona el gerente de planta, es encontrar personal calificado. De ahí que muchos esfuerzos de la compañía estén enfocados en la capacitación. Según Seeldrayers, además de los aspectos técnicos, hacen énfasis en dar una capacitación especial a los nuevos empleados sobre el propósito de las piezas que fabrican.

De acuerdo con el directivo, muchas piezas pueden parecer sencillas a simple vista, pero su función exige total precisión, pues se trata de componentes críticos. Entre sus diversos productos están componentes que van en la transmisión del vehículo.

Una bobina solenoide que fabrica Rompa trae una malla metálica muy fina, que se sobremoldea y requiere inspección con microscopio pieza por pieza.

También fabrican una bobina solenoide, cuyo el filtro trae una malla metálica muy fina que se sobremoldea y requiere 100 % de inspección con microscopio, pieza por pieza. Asimismo, está una tapa que parece sencilla, pero lleva bujes y retenes. Esta tapa va ensamblada en la columna de la dirección electrónica para los autos.

En cuanto a productos industriales, fabrican piezas para sistemas eléctricos (transformadores eléctricos) y piezas para la industria en general.

“Es vital que todos en el equipo comprendamos la importancia de las piezas y del proceso completo. El lema de la compañía es ‘Nice to work with, nice to work for’ (agradable de trabajar para, agradable de trabajar con), y a partir de esa filosofía también trabajamos en México, como parte del grupo, con un enfoque hacia nuestros clientes y hacia el personal de la empresa”, concluyó el Ing. Seeldrayers.

Componentes plásticos y el futuro de la conectividad

A escala global, Rompa Group se destaca por fabricar, por contrato, interesantes componentes de vanguardia. Aunque la mayoría de estos productos, que abarcan los sectores médico, de consumo y packaging, son fabricados en las filiales internacionales, resulta curioso comentar su alcance, pues varios de ellos integran la conectividad entre sus funciones y dejan ver lo que viene en tendencia. Reviste importancia también destacar que en México se tendrían las capacidades para fabricarlos.

- Pruebas de COVID-19. Justo al inicio de la pandemia, Rompa Group, desde su sede en Países Bajos, fabricó en tiempo récord los moldes para los testers de COVID-19. Fue un proyecto contrarreloj que permitió mostrar las capacidades de la empresa para proyectos nuevos y bajo presión. En solo tres meses las pruebas ya estaban en producción de grandes volúmenes. Se requirió de sala limpia.

- Rasuradora eléctrica. Rompa Group, desde su planta de China, fabrica los componentes y ensambla un rastrillo con su propia base. Este dispositivo cuenta con la más alta tecnología en comunicación, por medio de wifi y bluetooth, y bajando una aplicación puede solicitar un repuesto de navaja a una tienda de comercio electrónico. Todo sin salir de casa ni tener que hacer la compra directamente.

- Detector inteligente. El grupo Rompa fabrica los componentes, ensambles eléctricos y el empaque final al cliente de un detector de pared multifunción con detección Wire Warning y capacidad para detectar vigas, metales, tubería eléctrica y otros elementos en paredes de concreto o muros falsos. Esto para prevenir daños al momento de taladrar.

- Biberón inteligente. La sede en China fabrica diversos artículos para bebé, entre ellos un biberón inteligente que se conecta a internet e incorpora sensores para medir la temperatura de la leche, dar seguimiento a la cantidad de líquido consumido, evaluar el tiempo entre tomas de alimento y llevar estadísticas de todo lo concerniente a la alimentación del bebé.

- Trampas para ratones. La empresa fabrica diversos componentes para trampas de ratón mediante detección de sensor y con función wifi para conocer y rastrear las trampas en donde el mamífero ha sido atrapado, que forman parte de un sistema que brinda monitoreo, alarmas y sensores.

CONTENIDO RELACIONADO

-

5 ejemplos de industria 4.0 en acción durante la feria K 2016

Presentamos aquí cinco tecnologías que ilustran las capacidades del concepto de Industria 4.0 en la fabricación de componentes plásticos. Control del proceso y seguimiento detallado de piezas son algunas de las características.

-

Inyección: cómo ajustar las temperaturas en el cilindro

Descubra cómo elegir las temperaturas adecuadas en las zonas del cilindro para lograr piezas de calidad y una producción estable en el moldeo por inyección.

-

Válvulas de no retorno en moldeo por inyección

Explore la importancia de las válvulas de no retorno en el moldeo por inyección, sus distintas versiones y los retos que presentan en la industria.