Consulte más artículos de esta serie:

Procesabilidad y sustentabilidad del polipropileno: consideraciones de proceso

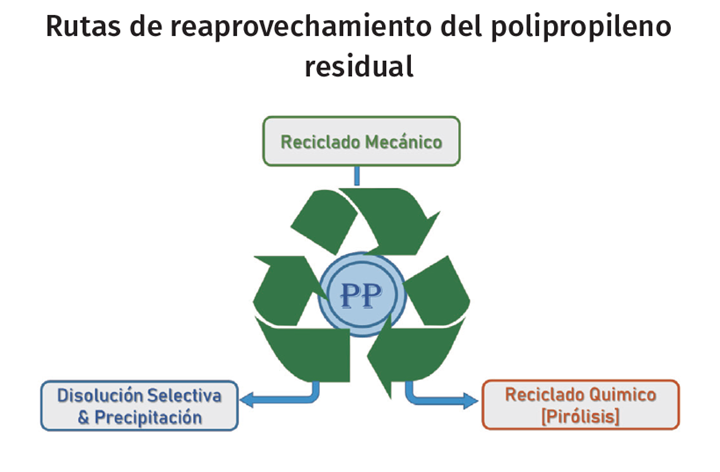

Rutas de reaprovechamiento del polipropileno residual

Procesabilidad y sustentabilidad del polipropileno: reciclado mecánico

A quienes nos favorecen con su tiempo y siguen nuestras aportaciones en la presente columna, aprovecho la oportunidad para agradecerles la confianza e inicio recordándoles que en el pasado número emprendimos la serie que denominamos “Procesabilidad y sustentabilidad del polipropileno”, en la que dimos a conocer a nuestros lectores algunas características generales y detalles de procesamiento del polipropileno.

En esta ocasión nos corresponde tocar el tema de la parte ambiental del polipropileno, es decir, ¿qué rutas de manejo o tratamiento podemos seleccionar frente al polipropileno residual?

Contenido destacado

Reciclado de polipropileno

La selección del método de reciclaje depende de las características de los desechos plásticos.

Crédito: Getty Images.

El desempeño ambiental de los diversos procesos de recuperación para los materiales plásticos residuales, y en el presente escrito en particular para el polipropileno, debería someterse a un escrutinio cuidadoso o bien a una auditoría de desempeño ambiental que tome en cuenta todos los flujos de materiales y energía de las diversas etapas de procesamiento.

El método de análisis de ciclo de vida (LCA) es una herramienta de análisis y de gestión ambiental que proporciona la cuantificación o medida de los impactos ambientales potenciales que pueden ocasionar diversos procesos de producción o bien la selección y uso de ciertos materiales; puede integrar el análisis de entrada-salida o el análisis de flujo de materiales, considerando la fabricación, el transporte, el manejo y la eliminación del producto, para así obtener una imagen del comportamiento de los ciclos de energía y materiales dentro de las operaciones de procesamiento de plástico.

La selección del método de reciclaje también depende de las características de los desechos plásticos, como su fuente y grados de compactación y de contaminación por otros tipos de desechos.

Así pues, entre los principales métodos de reaprovechamiento o de reciclado para el polipropileno se encuentran las siguientes técnicas: reciclado mecánico, disolución selectiva y precipitación, reciclado químico (pirólisis).

Reciclado mecánico del polipropileno

El reciclado mecánico es, quizás, el enfoque más visible y conocido entre las alternativas de reaprovechamiento o revalorización de los residuos de plástico. Contempla desde la clasificación de residuos en origen o el uso de diversos métodos ópticos y físicos de separación y clasificación de plásticos mezclados, que permite la obtención de materiales lo más libres posible de contaminantes para favorecer una mayor calidad de estos elementos.

El reciclaje mecánico puede considerarse como una de las opciones más prácticas y económicas, sin necesariamente llegar a ser la práctica que permita una mayor eficiencia de proceso y calidad de materiales. Dado que el siguiente artículo con el que concluirá esta serie tratará específicamente el tema de reciclado mecánico del polipropileno, en la presente publicación no profundizaremos en este tema.

Técnica de disolución selectiva y precipitación (SDP)

Dentro de la opción de reciclado mecánico, un reto y a la vez problema es la presencia de aditivos diversos como estabilizadores, entre otros, y la lixiviación de estos durante el proceso de reciclaje, ya que pueden impedir la obtención de plásticos recuperados de mayor calidad que permitan su aplicación como materiales de alto valor o equiparar las propiedades físicas y químicas otorgadas por la resina virgen.

Por ello, la técnica de disolución selectiva y precipitación (SDP) mediante el empleo de diversos solventes para la eliminación de impurezas, seguido de una etapa de precipitación del plástico y de adsorción de los solventes, se presenta como una opción frente a esta problemática y como otro método potencial para el reciclaje de materiales plásticos. Se emplean diversas mezclas de solventes efectivas para disolver o precipitar selectivamente poliolefinas, entre ellas el polipropileno. Los aditivos residuales presentes, como colorantes retardantes de flama, estabilizadores térmicos, antioxidantes, etc., se pueden eliminar con el fin de restaurar los plásticos para su reutilización. Este método puede funcionar en condiciones ambientales de temperatura y presión relativamente bajas y, por lo tanto, no requiere cantidades significativas de energía, reduciendo con ello las emisiones de gases de efecto invernadero y la huella ambiental de reciclaje de plásticos.

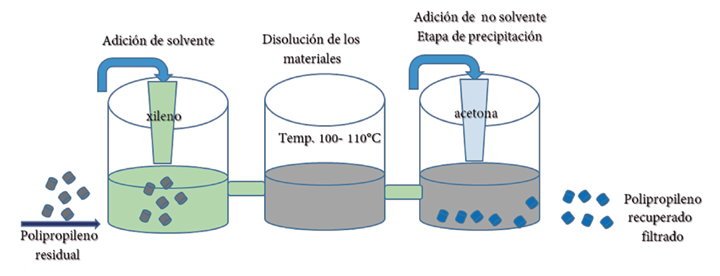

De manera concreta, el proceso SDP implica la separación tanto de los materiales residuales como de aditivos presentes en el material plástico recuperado, al igual que de mezclas de polímeros, en una secuencia mediante la adición de diferentes disolventes o la variación progresiva de la temperatura. Tal enfoque disuelve selectivamente tipos aditivos o componentes residuales, o bien polímeros específicos de una mezcla de plásticos, en la que se formaría una solución de polímero-disolvente con el polímero disuelto, y se separaría de los aditivos o polímeros restantes sin disolver mediante filtración simple.

En el caso particular del polipropileno, en diversos trabajos encontrados en la literatura se reporta el uso de la combinación xileno/acetona para el proceso disolución/precipitación a temperaturas entre 100-110 °C, donde el xileno actúa como un efectivo solvente para el polipropileno, mientras que la acetona se utiliza como un no-solvente para precipitar el polímero en forma de polvos sin la presencia de material degradado o gelificado; se observa también que el proceso no presenta efecto sobre las propiedades reológicas y mecánicas del material recuperado.

Sin embargo, debe analizarse con detenimiento el apartado de los costos, así como los estudios previos de análisis de ciclo de vida [LCA] y la selección de los solventes adecuados, con el fin de contemplar la optimización de la etapa de destilación para la recuperación de estos.

Reciclado químico

En el campo de la sustentabilidad de los plásticos residuales, se ha buscado darle solución mediante diversos métodos de tratamiento mecánico, biológico, químico, donde en tiempo reciente el reciclaje químico se presenta como una opción técnica atractiva, que permite transformar selectivamente los residuos plásticos en productos de mayor calidad y alto valor económico, como monómeros para nuevamente ser polimerizados o como combustibles de alto valor energético.

La funcionalidad del reciclado químico depende de las condiciones de reacción, tales como la temperatura y la presión. Según los tipos de disolvente, de catalizador y de reactor, el reciclaje químico se puede dividir en solvólisis, pirólisis y gasificación.

El reciclado químico ha tenido gran aceptación y desarrollo tecnológico con los polímeros de policondensación, como es el caso del poletilen tereftalato y el nylon. Por el contrario, los polímeros obtenidos por reacciones de adición, como es el caso de la familia de las poliolefinas y el polipropileno, no pueden ser fácilmente descompuestos o degradados a sus monómeros, con productos químicos simples, debido al rompimiento aleatorio de los enlaces C-C.

Por otra parte, se han propuesto técnicas de reciclado termoquímico como la pirolisis, proceso que entrega una serie de productos petroquímicos refinados y, en particular, una fracción líquida.

Pirólisis o craqueo térmico

El craqueo de polímeros es un proceso en el que polímeros de cadenas largas se rompen en productos con cadenas más cortas. Durante el calentamiento entre 350 y 600 °C, en las cadenas de poliolefinas, y en el caso del polipropileno los enlaces más inestables o carbonos terciarios, serán los primeros en romperse y dar lugar a la formación de radicales. El craqueo o fractura de cadena se produce principalmente por rompimiento al azar.

Parámetros como la temperatura, el tiempo de reacción, la presión y el catalizador influyen en la pirólisis del PP. La temperatura es una de las variables operativas fundamentales que controlan la reacción de craqueo de los polímeros. El craqueo térmico de un polímero cambia al variar la temperatura, especialmente en una cadena de carbono lineal.

El craqueo térmico del polipropileno suele realizarse a altas temperaturas (>700 °C), para producir una mezcla de olefinas y compuestos aromáticos (principalmente benceno, tolueno y xileno). El objetivo es maximizar la fracción gaseosa y recibir las olefinas, que luego de su separación podrían ser utilizadas como monómeros para la reproducción de las poliolefinas correspondientes. A baja temperatura (400-500 °C) se reciben tres fracciones: un gas de alto poder calorífico, aceite hidrocarbonado condensable y ceras. A bajas temperaturas se obtiene un producto ceroso en el reactor, que consiste principalmente en parafinas junto con carbón carbonizado.

La pirólisis de las poliolefinas y en específico del polipropileno puede conducir a muchos productos diferentes. La composición de los productos, el tipo de hidrocarburo y la longitud de cadena son factores que determinarán su aplicación.

Principales categorías de productos de pirólisis de las poliolefinas:

- De plástico residual a producto intermedio.

El aceite de pirólisis es una mezcla compleja de hidrocarburos con diferentes longitudes de cadena, entre parafinas y olefinas lineales y ramificadas, junto con aromáticos, que se puede mezclar con las corrientes de refinería y petroquímica y se procesa junto con el crudo.

- De plástico residual a combustible.

La aplicación más común para los productos del reciclaje químico del polipropileno son los combustibles y los componentes de los combustibles. Los productos de hidrocarburos se pueden separar en fracciones más ligeras como gasolina, diésel. Los hidrocarburos con los pesos moleculares más altos (ceras) pueden circular de vuelta al reactor de craqueo.

- De plástico residual a monómero.

La producción de monómeros que luego se utilizarían para la polimerización podría ser la única solución para el reciclaje de circuito cerrado de residuos de PP. Sin embargo, la depolimerización de las poliolefinas no es fácil, ya que los enlaces entre los átomos de carbono de la cadena son relativamente fuertes.

- De plástico a productos químicos.

La producción de sustancias químicas valiosas a partir de desechos, denominada upcycling, es una alternativa interesante.

La mezcla de hidrocarburos obtenida de la pirólisis de poliolefinas se puede mejorar o separar en diferentes tipos de hidrocarburos.

Las tecnologías que hemos revisado brevemente requieren un análisis profundo de viabilidad técnica y económica e impacto ambiental debido a su complejidad. Sin embargo, el crecimiento intensivo de los volúmenes de residuos plásticos es una oportunidad para que estas tecnologías se desarrollen aún más.

En el próximo número concluiremos nuestra serie de tres artículos sobre procesabilidad y sustentabilidad del polipropileno con un artículo sobre el reciclado mecánico del polipropileno.

Sobre el autor

MC. Adrián Méndez Prieto.

Ingeniero Químico, con maestría en tecnología de polímeros y experiencia en investigación y desarrollo por más de 25 años en temas de procesamiento y sustentabilidad de plásticos, PET, polietileno, reciclado, biodegradación, análisis de ciclo de vida, economía circular etc. Contacto: amendezp12@gmail.com

CONTENIDO RELACIONADO

-

Válvulas de no retorno en moldeo por inyección

Explore la importancia de las válvulas de no retorno en el moldeo por inyección, sus distintas versiones y los retos que presentan en la industria.

-

Cinco problemas en el moldeo por soplado de botellas de plástico PET

Lea aquí una guía rápida para resolver cinco problemas recurrentes en el procesamiento de botellas de PET. Cómo lograr la mejor distribución de la pared en una botella PET y otras soluciones para obtener envases más resistentes y duraderos.

-

Tornillos guía en moldes de inyección: funciones y aplicaciones

Descubra las funciones clave de los tornillos guía en moldes de inyección, su impacto en el proceso y cómo elegir el tornillo adecuado para su proyecto.

.png;width=70;height=70;mode=crop)