En ABC Inoac, el sistema de manejo de materiales es clave

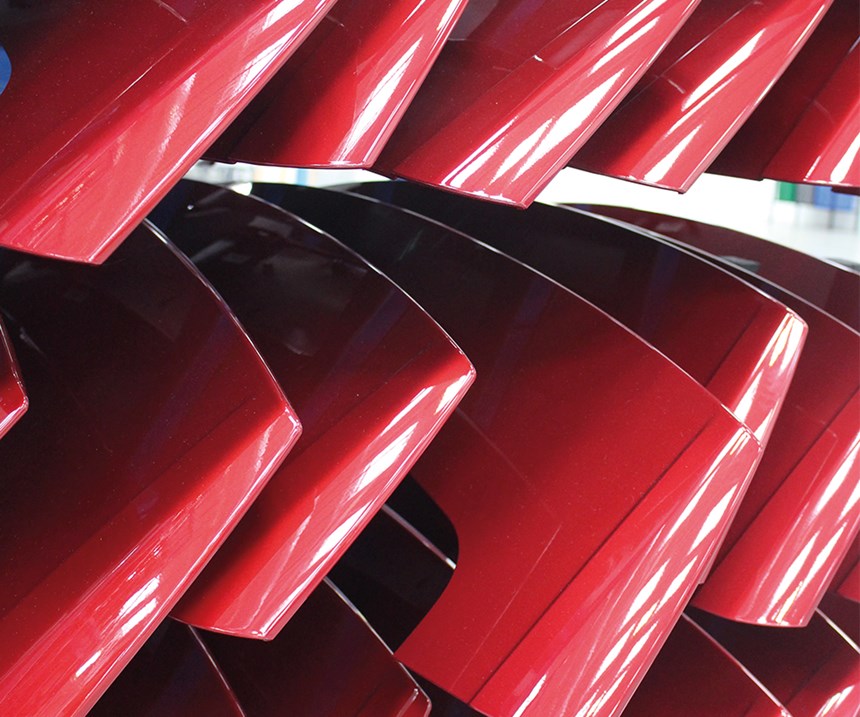

Desde el pellet hasta la producción de spoilers terminados, ABC Inoac conjuga los procesos de inyección, pintura y ensamble. Al inicio de la cadena, antes del proceso de inyección, un sistema central de secado y manejo de materiales resulta crucial para lograr la eficiencia de todo el engranaje productivo.

ABC Inoac cuenta con una de las plantas de inyección más modernas de la Región del Bajío. Sus principales clientes son las armadoras GM, Honda, Ford y Nissan.

Esta compañía de capital japonés y canadiense requirió de una inversión de 45 millones de dólares para poner en marcha estas instalaciones, las cuales se inauguraron oficialmente hace poco más de un año. Su especialidad es la producción de partes exteriores para el sector automotor.

Contenido destacado

En esta planta, ubicada en un terreno de 40 mil metros cuadrados en el municipio queretano de San Juan del Río, ABC Inoac realiza de forma integrada operaciones de inyección, pintura y ensamblado, en un ciclo que inicia con el manejo de los pellets plásticos y finaliza con la producción de spoilers totalmente terminados, con todos sus componentes. Algunos de ellos con lámparas y stops incluidos.

Justamente, uno de los grandes retos de su dinámica de producción es la integración de esos procesos de inyección, pintura y ensamblaje. Shane Kavanagh, gerente general de la compañía, comenta que un importante desafío para su equipo es la producción rápida y consistente de las piezas inyectadas, con el fin de abastecer la línea de pintura, y posteriormente la línea de ensamble.

De acuerdo con Iván Domínguez, gerente de ingeniería y desarrollo de nuevos negocios, la producción de un spoiler terminado puede tomar entre un día o un día y medio. Toda la cadena gira en función al abastecimiento de línea de pintura, que por cada turno requiere tres turnos de inyección.

“Por la misma naturaleza del proceso tenemos un inventario que está calculado para ir en línea con pintura. Para algunas piezas críticas tenemos un poco más de protección de inventario, pero en sí toda nuestra cadena productiva está ligada a lo que determine pintura. Si pintura demanda un determinado número de piezas inyectadas, es lo que el área de inyección debe proveer. Por eso, debemos trabajar uno o dos días antes para surtirlo. De igual manera, el ensamble se realiza conforme pintura empuja el material para esta zona. Para hacer más efectivo el proceso de pintura, en lugar de pintar 3 o 4 piezas negras y luego dos blancas, pintamos lotes grandes de 100 o 200 piezas en un solo color. Después pasamos al siguiente color”, comentó.

Esta dinámica de producción para alimentar las líneas de pintura y ensamble genera una altísima exigencia durante el proceso de inyección, cuyo éxito también depende del alistamiento de las resinas plásticas. Por eso, un sistema de manejo de materiales de Novatec es uno de los factores clave en todo el ciclo para asegurar la producción de piezas conformes en el menor tiempo posible.

“Trabajamos principalmente con PC/ABS y con PC/ASA. Estos materiales requieren un secado específico, con el manejo de una temperatura determinada durante más o menos cuatro horas. Una vez seco, el material es distribuido hacia las máquinas de inyección. Si no tuviéramos el sistema de Novatec no estaríamos cumpliendo el tiempo ciclo que nos demanda pintura. En vez de tener la distribución automática de las resinas necesitaríamos cargar gaylords o estar poniendo material a pie de máquina. Con este sistema, recibimos la resina en los silos y nos olvidamos de su manejo. Así, nosotros nos enfocamos en el proceso específico del moldeo por inyección y de tener partes buenas”, comentó Domínguez.

Con un consumo promedio de 80 toneladas mensuales de resinas para producir casi 50,000 spoilers finalizados más otros componentes, este sistema resulta crítico como punto de partida de todo el engranaje productivo que antecede al ciclo de inyección.

El sistema de manejo de materiales está compuesto por un sistema de almacenamiento de silos externos, un sistema central de secado, un sistema de recuperacion de las piezas con defectos o coladas, un sistema de separación de finos, y por un sistema de distribución de materiales (manifold). Mediante bombas de vacío se transportan las resinas desde los silos hasta el sistema central de secado, y desde allí hasta los mezcladores gravimétricos que están montados sobre cada máquina inyectora.

De acuerdo con Alex Vidal, vicepresidente de desarrollo de negocios de Novatec, por los volúmenes y características de los materiales que procesa ABC Inoac, la mejor opción fue elegir un secado central, como parte de su sistema de manejo de materiales. “Esto les permite tener un solo equipo para mantenimiento, operación y control. Otro beneficio del secado central es el ahorro de espacio alrededor de la máquina. El área de producción queda libre para las inyectoras, mientras que todo el sistema de manejo de materiales está concentrado en un mezanine”, comentó.

Vidal además agregó que el secado es un aspecto vital para garantizar la producción de piezas conformes durante la inyección.

“Cuando se trabaja con materiales higroscópicos, que tienden a absorber agua como si fueran una esponja, es sumamente importante eliminar esta humedad, que resulta negativa tanto para el proceso de inyección como para las características del producto final. Un buen secado elimina de la ecuación de posibles fallas los problemas relacionados por humedad. El secador que tiene ABC Inoac actualmente está diseñado para secar unas 3,000 libras por hora”, agregó.

Listos para crecer

Actualmente, la compañía tiene siete máquinas en la planta, aunque tiene planeando ampliar su capacidad instalada a 15 inyectoras, para lo cual está creciendo a través de diferentes fases. Así, en una primera fase iniciaron con la instalación de cinco inyectoras, la cual continuaron con dos inyectoras adicionales durante la segunda fase.

Para la tercera fase añadirán tres nuevas máquinas y en la cuarta fase estará el sistema completo. Todas las máquinas de inyección son Engel. Las más pequeñas están en el rango de las 900 toneladas y las más grandes de 2,500 toneladas. La unidades más pequeñas tendrán un disparo y doble disparo, mientras que las máquinas más grandes serán de un disparo.

Todas las máquinas están completamente automatizadas, con robots ABB de la misma serie. Lo único que varía es el alcance del brazo. Esta uniformidad les permite manejar el mismo software en todas las celdas de producción y de ser necesario cambiar rápidamente el molde entre una y otra máquina.

“La nueva generación de máquinas inyectoras de Engel tienen un panel view y una memoria, donde podemos guardar todos los set ups del molde en un memory stick y ponerlo en la siguiente máquina. Así, todo el set up pasa tal cual y podemos iniciar el procesamiento”, dijo Domínguez, de ABC Inoac.

Todas las máquinas serán alimentadas por sistemas centrales de manejo de materiales de Novatec que, a medida que crezca la capacidad instalada, irá añadiendo nuevos módulos.

ABC Inoac hace parte el Grupo ABC, que llegó a México hace 30 años, y con esta nueva planta ya tiene cinco en el país.

Capital humano: otro reto de ABC Inoac

Desde su puesta en marcha, ABC Inoac ha presenciado un rápido crecimiento de su plantilla. En menos de un año pasó de 60 empleados a casi 300, y se prepara para continuar creciendo.

“En pintura hay dos turnos por abrir. Ahora tenemos tres proyectos en producción, y esperamos otros dos a finales de este año, así como otros tres para 2018. Nos encontramos ahora en el desarrollo de nuevos proyectos para el 2020, así es que continuaremos creciendo”, comentó el gerente de ingeniería y desarrollo de nuevos negocios.

Por su parte, el gerente general, Shane Kavanagh, destacó que la elección de Querétaro para la ubicación geográfica de la planta respondió a la amplia disponibilidad de mano de obra calificada que hay en la región centro del país. Aún así, el directivo que destacó que la compañía tiene unos programas de entrenamiento intensivos para asegurar que el recurso humano tenga la preparación necesaria para todos los procesos que se manejan en la planta.

CONTENIDO RELACIONADO

-

Coca-Cola lanza la campaña de reciclaje “Hagamos esto Juntos”

La empresa busca cumplir con sus objetivos de recuperar y reciclar el 100% de sus envases vendidos para 2030, que sus envases incluyan cuando mínimo 50% de materiales reciclados y que el 50% de su portafolio sea retornable.

-

Válvulas de no retorno en moldeo por inyección

Explore la importancia de las válvulas de no retorno en el moldeo por inyección, sus distintas versiones y los retos que presentan en la industria.

-

Conceptos básicos de manufactura aditiva

Manufactura aditiva es un término de moda tanto en la industria manufacturera como también en sectores de consumo masivo. Entienda de qué se trata y cuáles son sus alcances para la industria de plásticos.