Crece la manufactura aditiva a gran escala

La manufactura o fabricación aditiva a gran escala está generando un punto de quiebre en el campo de la impresión 3D, que de por sí ya ha marcado un hito en la manufactura tradicional.

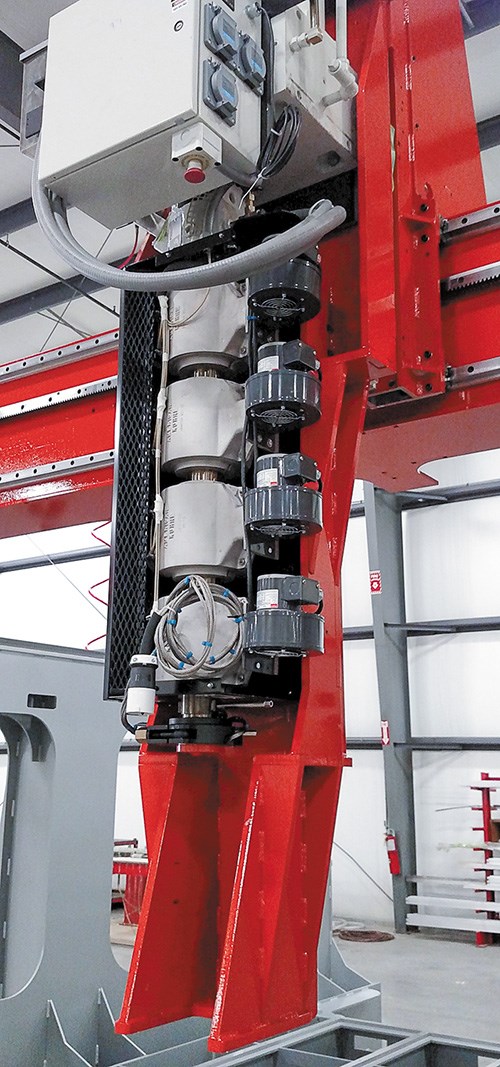

Cuando Cincinnati Inc. (CI), uno de los fabricantes más tradicionales de máquinas-herramienta de Estados Unidos, decidió diversificar su negocio, probablemente nadie esperaba que una compañía con más de cien años de trayectoria incursionara en el dinámico campo de la manufactura aditiva. Sin embargo, el Departamento de Energía del Laboratorio Nacional de Oak Ridge (ORNL) estaba buscando un socio para llevar al mercado la fabricación aditiva. Matt Garbarino, gerente de mercadeo de Cincinnati Inc., dijo que rápidamente se hizo evidente que el sistema de corte por láser de CI podía ser modificado para hacer grandes piezas impresas en 3D. Así, la compañía adaptó su sistema para incluir un extrusor, una herramienta de corte, el mecanismo de alimentación de pellets y un software de control. "Y nació BAAM" dijo Gabarino.

La fabricación aditiva de gran área o a gran escala (BAAM, sigla en inglés) es un sistema capaz de imprimir componentes de polímero hasta 10 veces más grandes y a velocidades de 200 a 500 veces más rápidas que las máquinas de AM (manufactura aditiva) existentes. BAAM fue diseñado para permitir el uso de la impresión en 3D para la producción de piezas de gran tamaño, de forma rápida.

Contenido destacado

Cincinnati Inc., ORNL y Local Motors generaron un gran revuelo cuando presentaron el primer auto impreso en 3D del mundo durante la feria IMTS 2014, en Chicago. Luego, en 2015, Cincinnati Inc. y ORNL volvieron a ser noticia cuando su proceso de fabricación de nueva generación transformó el clásico coche deportivo Shelby Cobra en un laboratorio de impresión 3D sobre ruedas.

Los investigadores imprimieron el Cobra, usando la máquina BAAM. El coche, de 635 kg, incluye 227 kg de partes impresas por BAAM, utilizando ABS reforzado con fibra de carbono proporcionado por SABIC. "Hicimos un recorrido por todo el mundo en 2015, como una muestra de hasta dónde puede ir la impresión en 3D," dijo Garbarino.

Más allá de la impresión 3D de vehículos

El BAAM no fue creado sólo para la impresión 3D de vehículos. La máquina introduce nuevas e importantes capacidades de fabricación para una amplia gama de industrias, incluyendo el sector aeroespacial, el de electrodomésticos y la robótica.

Por ejemplo, ORNL, CI y otros socios industriales trabajaron para crear la demostración de fabricación aditiva con energía integrada (AMIE), que pretende convertirse en un modelo para los sistemas de eficiencia energética que enlazan los edificios, vehículos y la red eléctrica. Procesos de creación rápida de prototipos y manufactura aditiva tomaron el proyecto AMIE de principio a fin en menos de un año. Tanto una casa como un vehículo se imprimieron con BAAM.

El equipo elite fabricó y conectó un vehículo híbrido eléctrico y a gas natural con un edificio alimentado con energía solar para crear un sistema integrado de energía. La potencia puede fluir en cualquier dirección entre el vehículo y la construcción a través de una nueva tecnología inalámbrica. Esto permite que el vehículo proporcione alimentación suplementaria a una casa de 20 metros cuadrados cuando el sol no brilla. Se utilizó fibra de carbono/ABS para cerca del 80% de los componentes de la casa y 30% del coche.

Otras aplicaciones que CI ha trabajado incluyen una réplica impresa en 3D de un avión no tripulado F-22 Raptor y de un kayak. Además, CI utilizó BAAM para imprimir una réplica de la nave espacial Orion, dividida en varios componentes grandes, que ensambló en la feria RAPID 2016, que se llevó a cabo en mayo, en Orlando (Florida).

"Ha sido un fenómeno en comparación con otros tipos de maquinaria, nadie más lo está haciendo a este nivel", dijo Garbarino. "Tenemos diferentes industrias en contacto con nosotros, porque muchas de ellas están interesadas en la fabricación aditiva y buscan formas de aprovecharla. A medida que pasa el tiempo, el límite para BAAM será nuestra imaginación".

Otros desarrollos de manufactura aditiva a gran escala

Strangpresse fue fundada en 2014 como una filial de Hapco Inc., que fabrica herramientas de soldadura con aire caliente. La compañía se enfoca en extrusoras totalmente controlables y ligeras, principalmente para manufactura aditiva. El fabricante de la máquina tiene un acuerdo de licencia con ORNL, relacionada con la utilización de patentes de BAAM. Según el acuerdo, Strangpresse puede fabricar, usar o vender los desarrollos patentados del laboratorio de materiales, procesos y controles que permiten la fabricación de piezas mucho más grandes que los estándares actuales. Strangpresse también está trabajando con MD Plásticos (mdplastics.com), para desarrollar un robot de brazo vertical montado en el cabezal de extrusión que puede depositar un cordón continuo de material a aproximadamente 100 lb/h.

Charles George, CEO de Hapco (hapcoinc.com) y director de Strangpresse, dijo que la compañía se centra en los materiales compuestos, específicamente el procesamiento de fibras largas, con el fin de reforzar la "estructura" de una parte. "La mayoría de la gente puede procesar la fibra de carbono en una longitud corta, pero el reto es el procesamiento de fibra de carbono y el mantenimiento de la longitud de la fibra", dijo. "Gran parte de la investigación se está concentrando en la orientación de las fibras de carbono para averiguar cómo controlar y comprender el sentido de la fibra".

Además, Thermwood Corp., Dale, Ind. (Thermwood.com), un fabricante de sistemas de mecanizado CNC, está trabajando en un programa de fabricación aditiva a gran escala (LSAM, por sus siglas en inglés) que puede realizar las funciones de "sustractivo y aditivo" en la misma máquina. Llamada fabricación "near-net-shape", esta solución utiliza una impresora 3D con alto volumen de termoplástico para crear rápidamente una parte que está cerca de la forma final. El cabezal de corte CNC luego maquina la pieza a las dimensiones finales.

El sistema en desarrollo de Thermwood utiliza un extrusor de 1,75 pulgadas, diseñado a medida por American Kuhne. Thermwood espera equipar esta máquina de prueba inicial, que puede imprimir piezas de hasta 10 x 10 x por 5 pies, con un sistema de ajuste de cinco ejes en los próximos meses.

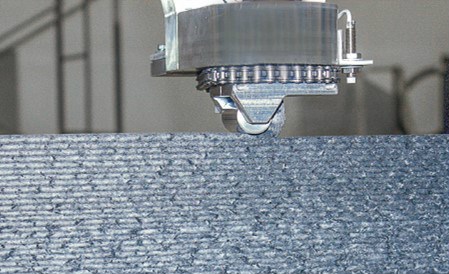

Las pruebas incluyeron la validación inicial de Tecnología MeltShape de Thermwood para un mejor control de la forma de la capa y una mejor adherencia entre capas. Este nuevo enfoque con patente pendiente utiliza una o más ruedas de conformación para moldear y comprimir el plástico fundido a medida que se extruye, asegurándose de que cada nueva capa tiene la forma y espesor adecuados y que se une firmemente al material aplicado previamente.

Thermwood tiene previsto continuar el desarrollo, con el objetivo de ofrecer estas máquinas en una variedad de tamaños grandes para aplicaciones comerciales, específicamente para los patrones y moldes de la industria aeroespacial.

CONTENIDO RELACIONADO

-

Síntesis y polimerización del PET: métodos y factores

Explore los diferentes métodos y factores en la producción de PET, desde la síntesis del monómero hasta la policondensación en estado sólido.

-

Diagnóstico ambiental empresarial: ¿por qué es clave?"

Aprenda cómo el diagnóstico ambiental puede impulsar la certificación de industria limpia y mejorar la competitividad de las empresas. Luigi Pontones, socio fundador del bufete de abogados Pontones & Ledesma que asesora a Braskem-Idesa en el Proyecto Polietileno XXI, habla sobre la importancia de un diagnóstico ambiental en las empresas.

-

Procesamiento de PET: inyección soplado, extrusión de película y fibra

Descubra los factores clave en el procesamiento del PET y cómo abordar los problemas típicos en la producción de envases, películas y fibras de PET.