Moldes para plásticos: tecnologías emergentes en impresión 3D

Descubra cómo aborda la industria del plástico el desafío de lograr la textura y suavidad requeridas en las cavidades de molde y conozca soluciones innovadoras para garantizar la viabilidad y eficacia de la manufactura aditiva en la creación de moldes de alta calidad.

Lograr la textura y suavidad requeridas en las cavidades de molde es el principal desafío que ha tenido que abordar la manufactura aditiva.

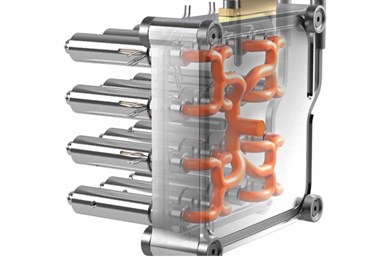

Fuente: KraussMaffei.

En la industria del molde, la manufactura aditiva ha experimentado un crecimiento significativo durante los últimos años y ha impulsado la consolidación de diversas tendencias clave.

Entre estas se destacan la optimización topológica, la aplicación de materiales avanzados, la integración de sensores y tecnologías de monitorización, la agilidad en la creación de prototipos, la capacidad de producción por demanda, la versatilidad de la impresión multilateral y la adopción generalizada de tecnologías de acabados avanzadas.

Contenido destacado

Específicamente, de acuerdo con expertos de Gpainnova, compañía especializada en acabados superficiales, se observa un sólido avance en la implementación de tratamientos térmicos controlados, la automatización de métodos de pulido y la aplicación de acabados superficiales especializados, que contribuyen de manera significativa a garantizar los estándares de calidad exigidos en la superficie de los moldes.

Este enfoque ha cobrado particular relevancia en la búsqueda de soluciones que permitan optimizar los sistemas de colada caliente, por ejemplo, tanto en términos de diseño como de eficiencia espacial en la planta, para la producción de moldes de múltiples cavidades de dimensiones más reducidas.

Este cambio hacia moldes más compactos también implica la necesidad de inyectoras de menor tamaño, lo que marca un cambio significativo en la dinámica tradicional de la fabricación de moldes en la industria del plástico.

No obstante, el progreso hacia moldes más eficientes y compactos no ha estado exento de desafíos. Uno de los retos más notables que ha presentado la manufactura aditiva en este contexto, como lo mencionamos antes, es la calidad del acabado de las superficies de las piezas impresas.

Desafíos de la impresión 3D para la fabricación de moldes

A diferencia de los procesos convencionales, en los que el mecanizado y el pulido son prácticas comunes para lograr la textura y suavidad requeridas en las cavidades de molde, la fabricación aditiva ha planteado interrogantes sobre cómo superar este obstáculo y garantizar la excelencia en la funcionalidad y la estética de las piezas impresas.

Pese a todo, hasta la fecha era necesario realizar un paso final de pulido manual, al no existir un método automatizado de acabado de alto brillo, capaz de mantener las ajustadas tolerancias de un molde de forma libre. Es un proceso lento y costoso, cuyos resultados dependen de la habilidad de cada operario.

Esto también afecta a la repetibilidad y no asegura la homogeneidad de las piezas entre lotes. Además, un acabado superficial deficiente puede perjudicar al rendimiento de la pieza, acortar su vida útil, favorecer la corrosión o hacer que las piezas manufacturadas con ayuda del molde se queden adheridas en su superficie.

“Uno de los impactos más significativos de la manufactura aditiva en la industria de herramentales es la nueva libertad de diseño que ofrece. Los procesos tradicionales de manufactura de herramentales, a menudo limitados por las restricciones de las técnicas sustractivas, como el fresado y el mecanizado, solo pueden producir piezas con geometrías específicas”, dijo el director general de la Asociación Mexicana de Manufactura Aditiva y 3D, Ómar López.

López agrega que la manufactura aditiva permite diseños intrincados, complejos y personalizados que antes eran impensables. Los diseñadores pueden crear componentes con canales internos, estructuras enrejadas y geometrías complejas, que optimizan el rendimiento y la funcionalidad.

Ventajas y desafíos de utilizar la impresión 3D en la fabricación de moldes plásticos

Entendiendo todo lo anterior, en la actualidad el desarrollo de la tecnología de impresión 3D se ve obstaculizado principalmente por dos desafíos prominentes:

-

Costo y limitaciones de aplicación

La manufactura aditiva ha planteado interrogantes sobre cómo garantizar la excelencia en la funcionalidad y la estética de las piezas impresas.

Fuente: KraussMaffei.

El elevado costo de la tecnología de impresión 3D ha sido un factor restrictivo, que limita su adopción en diversos entornos de aplicación. A pesar de los avances, el nivel técnico de la impresión 3D aún no ha alcanzado su madurez plena.

El proceso de impresión depende, en gran medida, del establecimiento preciso de investigación y planeación en las etapas iniciales, que involucra la colaboración de múltiples campos como software, equipos y materiales. El desarrollo de los últimos eslabones, especialmente en términos de equipos y materiales, está en una fase exploratoria.

Por otro lado, las impresoras 3D de alta precisión siguen siendo costosas, y la complejidad operativa del software para construir modelos 3D ha limitado su rápida adopción.

-

Limitaciones en calidad de impresión y materiales

La precisión de impresión varía significativamente entre diferentes impresoras 3D, por lo que las demandas de tamaño y calidad de superficie para productos impresos no siempre se cumplen con las demandas requeridas de las tecnologías destinadas a la manufactura aditiva.

Por otra parte, la diversidad de materiales disponibles para impresión 3D es limitada en comparación con los métodos tradicionales de fabricación. Tampoco es posible aún la impresión simultánea de materiales de categorías cruzadas, lo que limita la aplicabilidad de estas tecnologías.

A pesar de estos desafíos, el desarrollo acelerado de la manufactura aditiva permite un continuo crecimiento de la tecnología informática y las nuevas tendencias en la industria de fabricación. La impresión 3D continuará su evolución de manera más eficiente y robusta, para superar gradualmente las barreras actuales. Por lo mismo, también debemos destacar las ventajas que ofrece tener en cuenta este proceso en la fabricación de moldes y herramentales:

-

Reducción de plazos de entrega

A decir de Ómar López, “los procesos tradicionales de manufactura implican múltiples etapas, como el vaciado, el mecanizado y el ensamblaje, que pueden prolongar significativamente los plazos de entrega”. Esto resulta en particular beneficioso si tenemos en cuenta la reducción del tiempo de producción, que permite adaptarse a las demandas del mercado, cambios de diseño y revisiones de ingeniería.

-

Eficiencia de costos

La manufactura aditiva permite reducir costos en los frentes laborales, de materiales y mantenimiento.

-

Personalización

En función de los requisitos de manufactura, la impresión 3D facilita el diseño “según necesidad” de moldes y herramentales. “Ya sea mediante el ajuste de las dimensiones del herramental, la optimización de los canales de refrigeración o la incorporación de características específicas, este proceso permite soluciones a medida que mejoran el rendimiento”, continúa el experto de AMA.

Tecnologías disponibles para manufactura aditiva en la industria del molde

La implementación a gran escala de la impresión 3D ha consolidado su presencia y está destinada a modificar de manera significativa el panorama de la transformación digital en la industria manufacturera. A medida que esta tecnología avanza, es imperativo abordar las demandas de los clientes, que incluyen la capacidad de imprimir con diversos materiales, así como la gestión eficiente del almacenamiento y la producción de las piezas correspondientes.

En este punto también debemos tener en cuenta el otro desafío que hemos comentado: la calidad del acabado de las superficies de las piezas impresas que, con los procesos convencionales, deben mecanizarse y pulirse para usarlas como cavidades de molde.

Por esta razón destacaremos algunas de las tecnologías disponibles, que usan procesos de manufactura aditiva para la industria del plástico, ya sea para la fabricación de moldes según necesidad, cavidades de molde para regulación de canales calientes o, incluso, para la fabricación de piezas plásticas que podrían requerir las ventajas que ofrece este tipo de manufactura.

Freeformer, de Arburg, impresora 3D industrial que utiliza la tecnología de deposición de filamento fundido (FFF) para crear moldes y otras piezas de plástico.

Fuente: Arburg.

Una de las compañías más reconocidas que ha enfrentado los desafíos de la manufactura aditiva es Arburg. Con su Freeformer, impresora 3D industrial que utiliza la tecnología de deposición de filamento fundido (FFF) para crear moldes y otras piezas de plástico, ha logrado significativos logros.

De acuerdo con la compañía, esta tecnología puede crear moldes con una precisión de hasta 0.02 mm y con geometrías complejas y personalizadas que permiten una alta flexibilidad en el diseño. Además, Arburg reporta que la Freeformer puede crear moldes en cuestión de horas, lo que reduce el tiempo de producción y utiliza menos material que los métodos tradicionales.

En el mercado desde 2016, la compañía ha trabajado en diversas actualizaciones y nuevos modelos que le han permitido a esta tecnología producir también componentes funcionales más grandes o fabricar de forma aditiva pequeños lotes de manera industrial, incluso a partir de materiales blandos y en combinaciones duro/blando. Por esto, la compañía alemana la ha destacado como la solución adecuada para geometrías complejas, funciones integradas y trabajos en salas blancas para la industria médica.

Por otro lado, en 2022, la empresa de maquinaria de procesamiento de plásticos KraussMaffei presentó sus dos primeras plataformas de fabricación aditiva: las máquinas powerPrint de gran formato y precisionPrint de pequeño formato.

La máquina precisionPrint utiliza resinas líquidas en un proceso de fabricación aditiva basado en láser UV, que promete una alta resolución dinámica de 18-80 µm, con un volumen de construcción de 250 x 250 x 400 mm (10 x 10 x 16 pulgadas). La máquina está construida alrededor de un sistema de tanques dobles, un cambiador de placas de construcción automatizado y un láser industrial de 405 nm de larga duración. La compañía reporta que el sistema de tanque permite la separación de piezas, construcción y manipulación.

Por su parte, Silimar, empresa italiana fabricante de impresoras 3D industriales para la producción de moldes presenta al mercado sus impresoras que utilizan la tecnología de estereolitografía (SLA) para alta precisión (pueden crear moldes con una precisión de hasta 0.0025 mm). La compañía destaca también que sus impresoras pueden crear moldes con superficies lisas y sin poros, ideal para la producción de piezas de alta calidad, con una amplia gama de materiales, incluidas resinas de fotopolímero, resinas epoxi y siliconas.

Sistema Streamrunner, de Hasco, en el que al canal caliente se le integra un colector impreso en 3D, que ofrece amplia libertad de diseño.

Fuente: Hasco.

Para responder al desafío de la calidad de las superficies inyectadas utilizando canales calientes como alternativa para la fabricación de los canales de flujo dentro del distribuidor, Hasco, compañía de origen alemán, fabricante de sistemas normalizados de construcción modular, accesorios y tecnologías de canal caliente, inició en 2016 una investigación desde el punto de vista de canal caliente.

Se trata de la tecnología denominada Streamrunner, en la que al canal caliente se le integra un colector impreso en 3D, que ofrece amplia libertad de diseño. Con esta tecnología, los canales de flujo se pueden diseñar en términos reológicos para evitar por completo bordes afilados y áreas con malas propiedades de acabado.

Este paso conduce a velocidades de cizallamiento considerablemente más bajas y, en consecuencia, a una mejor calidad de las piezas moldeadas por inyección. Además, la compañía refiere que los cambios de color también se pueden realizar más rápido a través del diseño de flujo optimizado, porque el material se puede guiar a través de grandes radios de desviación.

El diseño tridimensional libre de los corredores, del Streamrunner, también crea posibilidades para el moldeo por inyección de varios componentes o colores en un espacio muy pequeño, y los corredores se pueden entrelazar. Esto les permite a los diseñadores superar las restricciones existentes en el diseño de molduras de plástico y utilizar nuevas opciones de diseño.

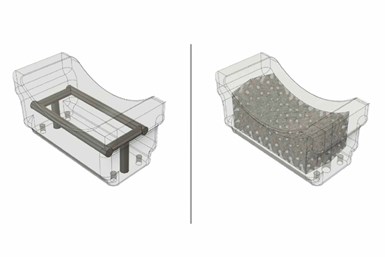

Por su parte, Meltio presenta una alternativa en el ámbito de la producción industrial al desbloquear el potencial para fabricar moldes de inyección de plástico con canales de enfriamiento conformados, hechos de estructuras reticulares. La estructura reticular no solo mejora la integridad estructural general de los moldes, sino que también facilita la disipación eficiente del calor durante el proceso de moldeo por inyección.

Molde con canales de enfriamiento tradicionales Vs. molde con canales de enfriamiento conformados aditivamente.

Fuente: Meltio.

Este avance, que de acuerdo con Meltio permite un control preciso de la temperatura, reduce los tiempos de ciclo y mejora la calidad y consistencia de las piezas moldeadas. La convergencia de la manufactura aditiva de metales y el diseño de enfriamiento conforme representa un cambio de paradigma en la fabricación, ofrece mayor eficiencia, rentabilidad y mejor rendimiento en los procesos de moldeo por inyección de plástico.

Para evaluar los beneficios de un canal de enfriamiento conformado en un molde de inyección de plástico fabricado de forma aditiva, se realizó una simulación comparativa de flujo térmico entre dos muestras de molde: una presentaba un canal de enfriamiento tradicional obtenido mediante perforación, mientras que la otra incorporaba un canal de enfriamiento conformado, compuesto por una estructura reticular giroidea. La simulación utilizó el software Autodesk Fusion 360.

En el análisis del flujo térmico, el objetivo principal es controlar eficientemente la temperatura del molde para optimizar el proceso de inyección. Las cargas térmicas establecidas para la simulación aplicaron una temperatura de 80 °C en la zona crítica del molde, correspondiente a la temperatura estimada del plástico inyectado, y una temperatura de refrigerante de 20 °C aplicada a los respectivos canales de enfriamiento.

Usando parámetros idénticos para ambos moldes se descubrió que el molde con un canal de enfriamiento conformado aditivamente demostró un flujo de calor superior. En términos de flujo térmico, un valor más alto indica una mayor transferencia de calor, que posiblemente acelera la transferencia del plástico fundido al refrigerante en el canal de enfriamiento.

Gracias al mayor flujo térmico, los canales conformes contribuyen a mantener una temperatura más constante en el molde, lo que resulta en una mayor consistencia en la calidad de las piezas moldeadas.

Además, mostró gradientes térmicos significativamente más bajos en la superficie crítica calentada, lo que indica que este tipo de canal de enfriamiento conforme podría ser óptimo en aplicaciones para moldes de inyección, que son herramientas de alto rendimiento donde las altas tasas de transferencia de calor y, o, el equilibrio térmico son críticos.

Meltio ha reportado que ha superado los 300 sistemas vendidos en todo el mundo apoyando la forma de fabricar y reparar piezas metálicas consiguiendo resultados fiables y piezas densas con su tecnología de manufactura aditiva. Industrias como la automovilística, aeroespacial, de petróleo y gas, minera, centros de investigación, universidades y otras en más de 60 países ya cuentan con estos sistemas.

Por otra parte, para dar respuesta al desafío que implica lograr buenos acabados superficiales, Gpainnova, y su marca DLyte, han desarrollado maquinaria y consumible aplicados con éxito en el sector de moldes y matrices.

En noviembre de 2023 lanzaron su DryLyte Hybrid Finish, un método de acabado superficial idóneo para piezas producidas por fabricación aditiva, que ofrece ventajas como velocidad mejorada, eliminación de ondulaciones y asperezas, baja extracción del material, acabado de alta resolución y pasivación simultánea de la superficie.

AMCELL 8300 es la primera estación automatizada de producción de piezas en polímeros, materiales compuestos y metales de Triditive.

Fuente: Triditive.

Triditive, fabricante español de máquinas para manufactura aditiva capaces de usar metal y polímero indistintamente, abarcando una gran cantidad de materiales, desde titanio hasta PVC, con calibración automática y pudiendo fabricar piezas de gran tamaño. En el caso de la Amcell 1400, o produciendo en serie hasta 8 toneladas de metal al año (o dos toneladas de polímeros), con la recogida y almacenaje de piezas totalmente automatizados, en el caso de la Amcell 8300.

Destacando por su capacidad de proporcionar una producción automatizada, personalizada y eficiente de piezas plásticas de alta calidad, la Amcell 8300 está equipada con alta tecnología de impresión 3D m. Esta máquina posibilitar la creación de geometrías complejas con precisión. Además, es capaz de producir piezas con certificado FDA aptas para uso alimenticio.

Este sistema de producción automatizada optimiza el uso de materiales, reduciendo el desperdicio y mitigando el impacto ambiental. El fabricante reporta además que, gracias a su diseño modular y fácil mantenimiento, garantiza una prolongada vida útil, promoviendo la responsabilidad en la producción de piezas.

CONTENIDO RELACIONADO

-

UDG: caretas para COVID-19 con un enfoque educativo

La producción de las caretas les ha brindado a los estudiantes de Ciencias Exactas e Ingenierías de la Universidad de Guadalajara (UDG) un entorno productivo real de aprendizaje.

-

Thingiverse, una plataforma con millones de archivos 3D gratuitos

Thingiverse es una popular plataforma que permite la descarga gratuita de una gran variedad de archivos de impresión 3D. Conozca todas las posibilidades de esta tecnología.

-

En extrusión, velocidad y flexibilidad serán el centro de atención en K 2016

Independientemente del tipo de proceso de extrusión, los nuevos desarrollos que serán protagonistas durante la K 2016 brindan rapidez y modularidad.