Rutas para el tratamiento de película multicapa residual

Conozca en este artículo cómo podemos tratar y reducir el impacto ambiental de las películas multicapa para que sean una opción natural para los materiales rígidos y flexibles en tiempos de sustentabilidad.

#economia-circular-plasticos

Contenidos en este artículo:

Los sectores de empaque de alimentos, farmacéutico, agrícola, entre otros, tienen una alta demanda en el cumplimiento y aseguramiento de requerimientos de alta calidad específicos para el resguardo de los diversos productos contenidos. Distintos empaques se emplean para diferentes propósitos, como contener, proteger, comunicar con el cliente y mostrar la marca del producto.

En ese sentido, un solo polímero no puede cumplir con todas las características requeridas, como alto impacto, alta rigidez, buena termosellabilidad, capacidad de estiramiento, propiedades ópticas, de barrera, etc., de muchos de los productos poliméricos de uso final.

Contenido destacado

Los empaques multiestructurados con diversos tipos de materiales plásticos o de otro tipo de material tienen alta aplicación en distintos productos alimenticios, gracias a la ideal combinación de las diferentes cualidades y funcionalidades.

Crédito: GettyImages.

Para compensar estas propiedades, una estructura multicapa ofrece una buena combinación de propiedades. El aporte del total de la estructura es la suma de las propiedades de cada capa. Por ello, las estructuras multicapa se presentan como una opción natural tanto para materiales rígidos como para materiales flexibles.

Los empaques multiestructurados con diversos tipos de materiales plásticos o de otro tipo de material orgánico, tienen una alta aplicación en distintos productos alimenticios de rápido consumo, gracias a la ideal combinación de las diferentes cualidades y funcionalidades de los polímeros seleccionados.

Estos empaques multicapa pueden mejorar propiedades tales como la eficiencia en el uso de los recursos y el rendimiento de la barrera, que conducen a beneficios consecuentes como una vida útil prolongada.

Técnicas para obtención de películas multicapa

Para la obtención y procesamiento de este tipo de estructuras se han utilizado diversas técnicas con el propósito de conformar e integrar diferentes materiales poliméricos y no poliméricos para la obtención de configuraciones de capas múltiples. Las técnicas de preparación de películas multicapa más utilizadas incluyen coextrusión, laminación, recubrimiento, y para el caso específico de envases multicapa la coinyección con moldeo por soplado estirado.

La selección adecuada de las técnicas de preparación y el control preciso de las variables del proceso son aspectos clave en la fabricación de empaques multicapa y resultan esenciales para lograr la total capacidad y funcionalidad de las capas individuales con el fin de cumplir propósitos específicos. Por ello, dependen de la naturaleza del polímero las interacciones poliméricas, la adhesividad, la compatibilidad de las capas individuales y la escala de producción.

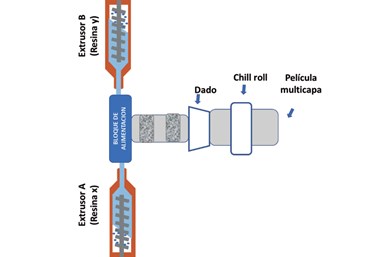

La técnica de coextrusión, como lo hemos discutido en otras aportaciones de esta columna, es uno de los procesos preferentes y utilizado para la producción de empaques flexibles multicapa. Un proceso típico de coextrusión incorpora dos o más resinas poliméricas, además de materiales complementarios como adhesivos y resina barrera para la unión de las diferentes capas, que se someten a tratamiento térmico para promover la fusión por separado de cada componente.

Posteriormente, las corrientes de masa fundida polimérica se combinan al ser extruidas y fundidas en los labios del dado para que los plásticos se obtengan como una sola unidad o producto con múltiples capas. El rango de espesor de la película plana por coextrusión es de 80 a 320 μm, mientras que para la película soplada es de 50 a 100 μm.

Por su parte, la técnica de laminación se puede utilizar para producir películas multicapa con mayor estabilidad, resistencia, apariencia y propiedades funcionales. Se puede laminar una amplia gama de materiales poliméricos y no poliméricos, uno encima del otro, para formar una estructura tipo red hasta que muestre las propiedades deseadas. Los laminados se fabrican a través de muchos métodos, tales como laminación por extrusión, laminación adhesiva o laminación por fusión en caliente.

En cuanto al recubrimiento, varias técnicas se utilizan comúnmente para preparar películas multicapa. Estas incluyen: recubrimiento a base de solvente, recubrimiento por extrusión, dispersión acuosa, fusión en caliente, revestimiento y revestimiento al vacío.

Los ejemplos más comunes son papel/PE o cartón/PE. El recubrimiento a base de solvente es similar a la laminación adhesiva; el solvente se recubre sobre el material de la banda y se envía al horno aumentando así la temperatura de la banda para el secado del solvente. En el caso de dispersiones acuosas se emplean comúnmente técnicas de calentamiento por aire caliente, infrarrojos o ultrasonidos.

Alternativas para el tratamiento y reciclaje de películas multicapa

Por otra parte, en general, el reciclaje de empaque plástico multicapa y multimaterial es complejo, ya que la industria del reciclaje, en la actualidad, aún está en una etapa incipiente para identificar, clasificar y separar las diversas capas con las tecnologías estándar. Así pues, infortunadamente, las películas multicapa generalmente se clasifican como desechos plásticos mixtos en flujos posteriores al consumo u otros tipos de plásticos y con frecuencia se incineran.

Como solución potencial, existen dos métodos avanzados principales para reciclar las películas multicapa: una opción es tratar de reprocesar el material en conjunto o procesamiento combinado, mientras que una otra alternativa o separación de componente consiste en separar los distintos materiales por capa, para el posterior tratamiento de los materiales de manera individual. Estos métodos preparan el material de empaque recuperado para los pasos posteriores de las técnicas de reciclaje.

Procesamiento combinado o tratamiento en conjunto

Las películas o estructuras multicapa de múltiples materiales, por lo general incluyen mezclas de polímeros mecánicamente inestables, por tratarse de materiales con viscosidad o propiedades reológicas muy distintas, que no presentan afinidad química entre ellos, o bien debido a una solubilidad insuficiente que conduce a la obtención de propiedades mecánicas deficientes y morfologías inestables, que necesitan la adición de aditivos.

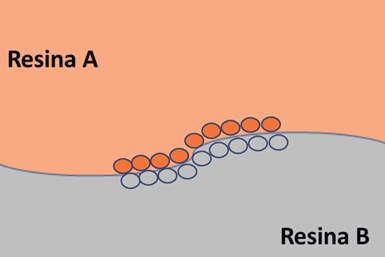

Por esta razón, la compatibilización utiliza sustancias químicas para aumentar la estabilidad mecánica de las capas múltiples y permitir reciclar todas las capas en una sola corriente sin separación. Estos métodos hacen que las mezclas de polímeros sean menos inmiscibles al agregar otro componente a las estructuras.

Los aditivos o agentes compatibilizantes pueden tener una estructura de bloques, en donde uno de los bloques es miscible con un componente de la mezcla y un segundo bloque es miscible con el otro componente de la mezcla, y son elegidos según la mezcla de polímeros, por lo que dependen directamente de los componentes del empaque.

La compatibilización es un proceso y una técnica para mejorar el rendimiento de una mezcla al hacer que los componentes de la mezcla sean menos inmiscibles mediante la adición o generación in situ de una especie macromolecular, que exhibe actividad interfacial en mezclas de polímeros heterogéneas.

Esas mezclas compatibilizadas consisten en un componente finamente disperso en el otro, con buena adherencia de las fases y fuerte resistencia a la coalescencia. Por lo tanto, el material puede considerarse macroscópicamente homogéneo.

Un tratamiento alternativo emergente para los residuos plásticos difíciles de reciclar, como las estructuras multicapa, podría ser la elaboración de productos químicos y combustibles, como monómeros o materias primas de hidrocarburos. Los procesos que realizan esto son la gasificación, la pirólisis, el craqueo catalizado por fluidos y el hidrocraqueo.

La pirólisis, técnica que recientemente ha adquirido mayor relevancia, puede convertirse en una tecnología activa para residuos plásticos complejos, con el fin de depolimerizar o descomponer químicamente materiales como los empaques multicapa. El proceso ocurre a altas temperaturas y en ausencia de oxígeno cuando los polímeros se descomponen y, con un procesamiento posterior, dan como resultado materias primas petroquímicas como nafta o diésel.

Separación de componentes

Las multicapas de varios materiales suelen incluir adhesivos para unir las capas intermedias; por lo tanto, el reciclaje puede incluir pasos de delaminación. El mecanismo de delaminación multicapa puede ser inducido físicamente por la disolución de macromoléculas, y mecánica o químicamente por la descomposición de una capa intermedia o por reacciones en la interfaz.

El método de delaminación está basado en la separación de las diferentes capas de la película y el reciclaje de polímeros mixtos por separado. El adhesivo utilizado para unir dos capas, generalmente se retira a través de un solvente específico.

Trabajos previos reportados en la literatura estudiaron un nuevo proceso para reciclar empaques multicapa que contienen PE, aluminio y PET. Se usó acetona para delaminar la película multicapa y el PET se depolimerizó con etanol en condiciones supercríticas. Los solventes utilizados fueron recuperados por destilación, por lo que el proceso puede considerarse amigable con el medioambiente.

Por su parte, la disolución de polímeros termoplásticos es una técnica importante utilizada en los sistemas de reciclaje. Este método, basado en solventes para separar capas de materiales multicapa, aprovecha la diferente solubilidad de los polímeros, donde un solvente específico disuelve el componente objetivo y elimina los materiales en etapas.

La elección del solvente es un paso esencial de esta práctica, mientras que una gama de solventes puede permitir la recuperación de diversas capas. A lo largo del proceso, el polímero objetivo se disuelve y otros polímeros permanecen en una fase sólida; luego, el solvente se usa para apuntar a otro polímero o se puede usar un solvente diferente.

Como podemos apreciar en el desarrollo del artículo, el tema del tratamiento de los empaques residuales de estructuras multicapa, así como los métodos revisados, presentan un grado de complejidad que invita a profundizar en tan importante campo de desarrollo que compete al mercado de los empaques plásticos flexibles.

Sobre el autor

MC. Adrián Méndez Prieto.

Ingeniero Químico, con maestría en tecnología de polímeros y experiencia en investigación y desarrollo por más de 25 años en temas de procesamiento y sustentabilidad de plásticos, PET, polietileno, reciclado, biodegradación, análisis de ciclo de vida, economía circular etc. Contacto: amendezp12@gmail.com

CONTENIDO RELACIONADO

-

Transición hacia la economía circular en México: beneficios del PET

La nueva Ley General de Economía Circular de México exige que las empresas registren un plan de economía circular, aumenten el porcentaje de contenido reciclado y logren cero desperdicios. En este contexto, el PET es una solución eficiente y sustentable para cumplir con la regulación.

-

INEGI: impacto del COVID-19 en la actividad económica y el mercado laboral de México

De las empresas mexicanas incluidas en el estudio (ECOVID-IE), poco más de la mitad implementaron paros técnicos como medida de prevención, 93.2 % registró al menos un tipo de afectación y la mayoría priorizó el no despido de personal sobre la reducción de remuneraciones y/o prestaciones.

-

La empresa de envasado Amcor compra a Bemis

La compra de Bemis por parte de Amcor creará al líder global en empaques de consumo, con un mayor acceso a América, una mayor oferta de valor a los clientes e innovaciones más sostenibles.

.png;width=70;height=70;mode=crop)

.png)