Unicel reciclado como negocio en México

La supuesta dificultad para reciclar el EPS, también conocido como Unicel, le ha valido a este material presiones de tipo ambiental a escala global. Sin embargo en México, un próspero negocio de fabricación de marcos y molduras, convierte estos desechos en materia prima, y demuestra con creces que el EPS sí se puede reciclar.

#sustentabilidad

Entre los plásticos, el poliestireno expandido (EPS por sus siglas en inglés), conocido en México como Unicel, es uno de los materiales plásticos que recibe mayores presiones de tipo ambiental, pues una vez que es utilizado y desechado, resulta bastante notorio entre los residuos sólidos debido a su volumen y a su característico color blanco.

Aunado a ello, el Unicel está rodeado de mitos que lo han colocado en los últimos tiempos en el ojo del huracán, al punto de que en la Ciudad de México ya buscan prohibirlo, señalando la dificultad para reciclarlo y la inexistencia de un mercado para él.

Contenido destacado

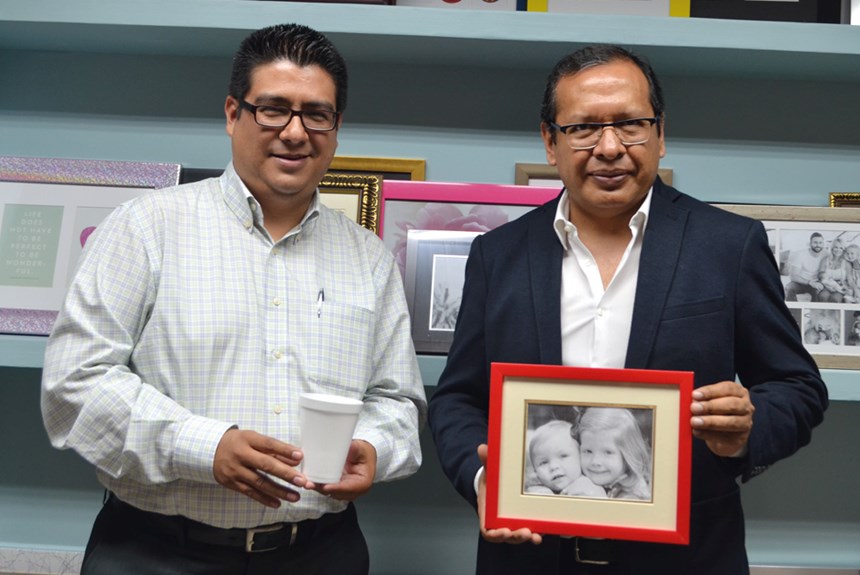

Sin embargo, la experiencia de empresas como Marcos & Marcos y Dart de México parecen probar lo contrario. La unión de esfuerzos entre estas dos firmas, una fabricante de marcos para fotografías, y la otra, fabricante de envases en EPS, han dado lugar a un nuevo nicho de negocio, en el que el Unicel descartado, luego de su vida útil, es una materia prima fundamental.

Unicel: un nicho en crecimiento en un mercado incipiente

Cuando Marcos & Marcos inició operaciones hace 17 años, la principal materia prima del mercado de marcos decorativos y molduras era la madera. Sin embargo, poco después, el uso del poliestireno, particularmente una mezcla de EPS y PS de alto impacto, empezó a crecer en la industria.

Al principio, la empresa importaba las molduras de poliestireno de países como Inglaterra, Corea y China. Sin embargo, las dificultades logísticas les impedían cubrir las necesidades de sus clientes, así que decidieron realizar todo el proceso en México.

La decisión no fue fácil, asegura Policarpo Rodríguez, dueño y director general de Marcos & Marcos.

“El reciclaje de EPS en otras regiones y países lleva muchos años (30 en Asia, 25 en Estados Unidos y 18 en Canadá), pero en México es un mercado incipiente con apenas 5 años de experiencia”.

Para producir la nueva línea de molduras, la empresa abrió una planta exclusiva de poliestireno, y se convirtió en una de las pocas compañías en México en realizar un proceso de 360 grados, es decir, desde el acopio del EPS, pasando por su reciclaje y transformación, moldeo y armado, hasta la puesta en venta al público.

La fábrica, localizada en Tultepec, Estado de México, cuenta con una superficie de 3,100 metros cuadrados y requirió una inversión superior a los 2 millones de dólares, un monto que fue cubierto con recursos propios, pues como asegura su director, en México no abundan los incentivos gubernamentales, ni fondos especiales para este tipo de emprendimientos.

“Tuvimos que arriesgarnos y ser muy disciplinados. Importamos la tecnología desde China, recibimos asesoría técnica presencial durante un año, hasta que pudimos volar solos, y reclutamos a todo el personal de la nueva planta (35 personas)”.

Sin embargo, el mayor de sus retos no fue construir la planta, ni dominar el proceso del reciclado, sino asegurar el acopio del material. Fue en esa búsqueda, hace dos años, que encontró a uno de sus mayores aliados: Dart de México.

Dart de México es un empresa fabricante de envases de EPS para alimentos y pionera en el acopio y compactado de Unicel posconsumo en México y Latinoamérica. Para ello, posee una planta en Atlacomulco, Estado de México, con capacidad para acopiar y compactar 400 toneladas del material al año.

Pero su misión ha ido más allá. Gerardo Pedra, gerente corporativo de programas de reciclaje de la empresa, es actualmente uno de los principales voceros e impulsores del reciclaje de EPS en México.

Anteriormente, Dart de México enviaba el material que acopiaba a otras empresas en Estados Unidos para ser transformado en otros productos. Hoy en día, el material que recupera es enviado a Marcos & Marcos, haciendo realidad su meta de participar en un proceso de 360 grados en territorio nacional y a una escala considerable.

Sí, el reciclaje de EPS puede ser un negocio

Marcos & Marcos y Dart de México suman una capacidad de acopio y compactación de 750 toneladas de EPS al año, que permiten producir más de 2 millones de metros lineales de molduras de poliestireno al año, con los que se elaboran entre 1,500 y 2,000 millones de marcos tamaño, dependiendo de las dimensiones.

Este año esperan incrementar en 40% su capacidad de acopio, llegando a las 900 toneladas anuales. “Si 10 kilogramos de Unicel equivalen a un metro cuadrado, llenaríamos el estadio Azteca varias veces”, apunta Policarpo Rodríguez.

“Mucha gente se pregunta cómo pago las colegiaturas de mis hijos”, comenta con sentido del humor. “Puedo afirmar que hay un mercado para el EPS reciclado, pues 65% de nuestros marcos y molduras es de poliestireno y solo 35% es de madera. Somos la empresa de marcos y molduras más grande del país y estamos empezando a exportar a Centroamérica. De hecho, si quisiéramos, podríamos exportar el material porque hay una demanda muy grande. Los marcos son solo un nicho, pero con el EPS reciclado se pueden fabricar muchos productos”, asegura.

Según el directivo de Marcos & Marcos, su mayor reto es el déficit de materia prima. “El reto es cómo recuperar todo el material que sabemos que está allá afuera desperdiciado. Para llevar el mercado del EPS reciclado a una escala mayor lo que falta es cultura e infraestructura”, afirma.

Para Policarpo Rodríguez, muchas buenas características del EPS son desconocidas por falta de información. “Sus características son geniales: es sumamente ligero, térmico, económico, no daña la capa de ozono, es inocuo e ideal para el manejo de alimentos, y es un producto que se puede reciclar y reutilizar no una, sino muchas veces, pero la gente no lo sabe”.

Según Gerardo Pedra, quien dedica buena parte de su tiempo a asesorar a escuelas, instituciones de gobierno, ONGs y empresas sobre el adecuado manejo del EPS post consumo, el desconocimiento es tal, que mucha gente ni siquiera sabe que los plásticos se reciclan.

“El mayor beneficio que podríamos crear es que en 5 o 10 años exista una verdadera cultura de reciclaje. Nos interesa que más gente conozca el proceso, que sepa cómo separar el material y cómo desecharlo apropiadamente. Nuestras empresas han invertido recursos propios, pero no tenemos fondos para hacer campañas tan efectivas como la del reciclaje del PET, ni para costear la logística del acopio del material”, asegura Pedra.

El voluminoso problema del acopio del unicel

Otro problema es la falta de infraestructura. Tanto Marcos & Marcos como Dart de México reciben material post consumo de entidades como la Universidad de Chapingo, la Secretaría de Agricultura, Ganadería, Desarrollo Rural, Pesca y Alimentación (Sagarpa), el Centro de Rehabilitación Infantil Teletón (CRIT) de Querétaro y el Ayuntamiento de Atlacomulco, así como de hogares, oficinas, escuelas y negocios.

En general, se trata de instituciones y personas que buscan solucionar de manera responsable la eliminación de sus residuos de EPS. Para la mayoría, almacenar este residuo supone un problema, pues el EPS está compuesto por 95% aire y 5% plástico, lo que ocasiona que rápidamente se saturen sus contenedores.

Sin la infraestructura adecuada, el costo de la logística del Unicel puede ser muy alto, pues para transportar el EPS primero se necesita comprimirlo, ya que al eliminar su volumen, es posible trasladar una mayor cantidad a un menor costo. Sin embargo, la maquinaria necesaria para hacerlo no está disponible en las entidades.

Actualmente, el costo del transporte es absorbido la mayoría de las veces por Dart de México y por Marcos & Marcos. “Normalmente pasamos a recoger el EPS de manera gratuita al domicilio de los clientes. Otras veces, en acuerdo con las empresas, asumimos los costos por partes iguales, una vez que les hacemos comprender el enorme costo logístico”, comenta Gerardo Pedra.

“Mi plano ideal del proyecto sería que cada municipio manejara adecuadamente el Unicel. Pero para ello se requieren acuerdos con los sindicatos de limpia, un espacio destinado para separar y canalizar el material, tecnología para compactarlo y transporte. Todo en cada localidad (…) Nosotros como industria podemos hacer nuestra tarea, pero no podemos hacer la tarea que le corresponde a las entidades de gobierno, y la infraestructura es su responsabilidad”, añade el gerente corporativo de programas de reciclaje de Dart de México.

Uniendo los eslabones para reciclar unicel

La labor de ambas empresas para crear vínculos y armar una cadena de valor que posibilite crear una sólida cultura de reciclaje (particulares, instituciones de gobierno, escuelas, ONGs y empresas) ha sido ardua, y ya ha comenzado a rendir frutos.

“Actualmente estamos en el proceso de abrir un centro de acopio de EPS en la Ciudad de México. Estamos trabajando de manera conjunta con estudiantes de la Facultad de ingeniería de la UNAM, fundadores de la empresa Rennueva (quienes diseñaron la primera máquina nacional capaz de reciclar Unicel)”, añade.

En qué consiste el proceso de reciclaje de EPS de 360 grados

1. Acopio

Marcos & Marcos y Dart de México se encargan de recoger el material separado por sus clientes en sus domicilios, o bien lo reciben en sus plantas de reciclaje localizadas en Atlacomulco y Tultepec, Estado de México. Reciben el Unicel postconsumo (vasos, platos, desechables y residuos de construcción y embalajes) de particulares, empresas vecinas, locatarios, instituciones educativas y de gobierno.

2. Compactación

El material pasa a una prensa o a una máquina de termodensificado, donde a través de calor se extrae el aire del Unicel (95% de este material es aire y solo el 5% es plástico). Con ello se producen bloques de 20 a 50 kg, el equivalente a unos 7,500 a 18,750 vasos.

3. Peletizado

El bloque pasa por un proceso de molienda donde se obtiene un granulado que se funde y se convierte el pellet. La máquina peletizadora contiene un malla que limpia el material, eliminando cualquier impureza, residuo o suciedad.

4. Mezcla

En el caso de las molduras fabricadas por Marcos y Marcos, el pellet de EPS se mezcla con pellet de poliestireno (PS) de alto impacto y otros ingredientes, ya que al ser muy cristalino, necesita mezclarse con un plástico de la misma familia que le proporcione flexibilidad. Este material proviene de las de carcasas de televisión y videocaseteras.

5. Extrusión

El polímero fundido es moldeado a través de un proceso de extrusión donde adquiere la forma de la moldura.

6. Decorado y armado

La moldura pasa a una estación para ser pintada, grabada y decorada. Las tiras de moldura obtenidas en este proceso de cortan y se arman en forma de marcos, para ser llevados posteriormente al punto de venta.

Además de los marcos y las molduras, otros posibles usos del EPS están la fabricación de nuevos productos que no tengan contacto con alimentos y bebidas. Por ejemplo, carcasas de CD, suelas de zapatos, reglas, plásticos para teléfonos y celulares, y fascias para automóviles.

CONTENIDO RELACIONADO

-

En México, principales productores de resinas plásticas se comprometen con la sustentabilidad

Las principales compañías productoras de resinas plásticas en México emprenden diversas iniciativas e innovaciones que hablan de su compromiso con la economía circular y el cuidado del medio ambiente. Entérese.

-

Superando los desafíos en el reciclaje de PET: contaminación

Explore técnicas avanzadas y estrategias para mejorar el proceso de reciclaje del PET, abordando los retos de contaminación y calidad.

-

PetStar, la estrella del reciclaje de PET

La planta de reciclaje de PET grado alimenticio más grande del mundo está en Toluca, y es tan espectacular como el proceso de reciclado botella a botella con el que recupera 50 mil toneladas de PET al año.