Alemania es ampliamente reconocida como líder mundial en reciclaje de plásticos, por lo que no sorprende que el reciclaje sea un tema destacado en K 2022.

Por supuesto, el reciclaje también es una preocupación global importante, y la feria K es un escaparate internacional de nuevas tecnologías. Los gobiernos y las corporaciones están estableciendo objetivos ambiciosos para los productos de plástico y las tasas de reciclaje de empaques, lo que requerirá más y mejores equipos de reciclaje para cumplir con el rendimiento necesario.

Contenido destacado

Muchos expositores que sirven a los recicladores ven este desafío como una oportunidad. Los proveedores planean demostrar cómo sus últimos equipos manejan más materiales, son más eficientes y ofrecen una producción de mayor calidad que la que se ha logrado hasta ahora.

Todos los pasos en la cadena de reciclaje estarán presentes. Los visitantes de esta gigantesca exposición podrán hacer ahora un recorrido por varios circuitos de reciclaje, desde residuos recolectados hasta nuevos productos manufacturados. También verán la evolución continua del reciclaje industrial, ya que los procesos se combinan, racionalizan y actualizan con las nuevas tecnologías.

Preparación para el reciclaje

Next Generation Recycling ofrecerá una demostración en vivo de su sistema Nxt:Gran, que incorpora varios pasos (trituración, alimentación y extrusión, en una sola operación). La producción general, que se ha incrementado, mejora la eficiencia de corte de la trituradora y optimiza la alimentación de materiales. Next Generation también destacará su máquina P:React, que utiliza policondensación de estado líquido para eliminar contaminantes del PET, lo que permite la producción de rPET 100 % de grado alimentario.

El sistema NXT:Gran incorpora la trituración, la alimentación y la extrusión. (Foto: Next Generation Recycling)

Saperatec destacará su recientemente anunciada tecnología de separación de lavado en caliente para envases compuestos multicapa. El proceso no agrega contaminantes a los polímeros reciclados, y todos los productos químicos utilizados en el proceso cumplen las regulaciones de la UE para el contacto con los alimentos, lo que ayuda a garantizar que los materiales que se produzcan sean adecuados para reemplazar las materias primas vírgenes en los envases a base de película y lámina.

Lindner presentará la trituradora Jupiter BW mejorada por primera vez. Su sistema de corte recientemente desarrollado produce un tamaño de partícula homogéneo con menos finos y también optimiza el tamaño de partícula para la clasificación en infrarrojo cercano (NIR).

Lindner también exhibirá innovaciones en lavado y secado. Su sistema de prelavado Rafter incluye un rotor más grande que alarga los tiempos de permanencia. Ecodry es un nuevo secador térmico con un ahorro energético de hasta el 30 %, logrado mediante el uso estratégico de intercambiadores de calor y aislamiento.

Hosokawa Alpine presentará su nueva granuladora Polyplex PPC 50/120 Combi. El rotor está dispuesto verticalmente, con una zona de trituración superior y una zona de granulador debajo. Según la compañía, la unidad conjunta hace que la reducción de tamaño sea más eficiente energéticamente. La firma también presentará el Polymer-Line PL-XS 45/100, un granulador compacto para la reducción económica del tamaño de plásticos voluminosos.

Herbold Meckesheim estará en la feria con su Plastcompactor de la serie HV, que se utiliza para la aglomeración de materiales recuperados, así como para el secado, la recristalización y la composición. El material pregranulado se introduce con tornillos en el área de procesamiento, entre un disco fijo y un disco giratorio, donde se calienta rápidamente por fricción. Ambos discos están equipados con rieles de amasado reemplazables.

El HV Plastcompactor para aglomeración, secado, recristalización y composición. (Foto: Herbold)

Herbold también presentará el SML 60/100 Sb, un granulador para botellas de PET. El material es alimentado por tres tornillos verticales, en una configuración única que, según la compañía, ofrece velocidades de alimentación consistentes, consumo de energía reducido, sin retroceso de material, operación más silenciosa, menor desgaste en la cámara de corte y reducción de finos y polvo en comparación con la alimentación por gravedad.

La serie 216 T de Herbold es una línea de lavado intensiva que también se puede utilizar como secadora. Para lavar escamas cuenta con un agitador giratorio especial de alta velocidad, una cesta de filtro de acero inoxidable y cojinetes exteriores dobles.

Sorema destacará su proceso de reciclaje de botellas de PET, que transforma los residuos de consumo recogidos en escamas de PET limpias y secas. El agua del proceso de lavado se mueve en la dirección opuesta al flujo de material, de modo que el lavado final se completa con el agua más limpia, que luego se reutiliza en las fases de limpieza aguas arriba. Las capacidades varían de 1,320 a 20,000 lb/h (600 a 9,000 kg/h).

Reciclaje en extrusión, fabricación de compuestos y moldeo

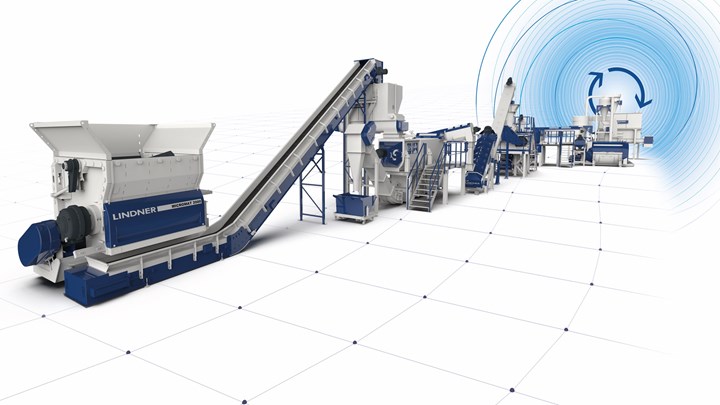

Un espacio de la feria K estará dedicado a un Foro de Economía Circular, que permitirá demostraciones en vivo del reciclaje de productos. Como ejemplo de una planta de lavado completa, Lindner presentará una unidad de trituración, lavado y secado con tratamiento de agua integrado y demostrará el reciclaje en vivo varias veces al día.

Los plásticos rígidos pasarán a través de la máquina trituradora Micromat HP, una nueva serie con cuchillas atornilladas y un accionamiento mejorado, que puede manejar película o plásticos rígidos. La demostración continuará con las escamas limpias y homogéneas, que se moldean directamente en un nuevo producto, sin necesidad de extrusión.

Sistema de reciclaje integrado de Lindner con trituración, lavado y secado. (Foto: Lindner)

El reciclaje también será un tema en el moldeo por inyección. Arburg demostrará la producción de tapones de plástico a partir de reciclado en su sistema eléctrico de moldeo por inyección Allrounder 370 A, con robot Multilift.

En el estand principal de Arburg, otras máquinas de inyección también demostrarán las capacidades de su paquete de procesamiento de reciclaje. Un Allrounder 470 A moldeará mangos de PP a partir de PCR; un Allrounder 270 S producirá pinzas a partir de reciclado de PPS reforzado con vidrio, y un Allrounder 375 V producirá una herramienta de bicicleta de nailon reciclado.

La Allrounder 370 A, de Arburg, producirá tapones de plástico a partir de material reciclado. (Foto: Arburg)

Erema destacará su nueva, más grande y eficiente extrusora de reciclaje Vacurema, que promete una ventana de procesamiento más amplia y un tratamiento de material más suave. Tiene una capacidad de 13,200 lb/h y utiliza un 10 % menos de energía que los equipos anteriores. El último filtro de extrusión de Erema, el Laserfilter 406, cuenta con un 50 % más de área de filtrado y un mayor rendimiento.

Erema también presentará sus soluciones de datos para la monitorización de procesos y mantenimiento de equipos. PredictOn es su sistema de software e instrumentación para la detección temprana de fallas de componentes críticos, y Bluport es un conjunto de aplicaciones para el monitoreo del rendimiento de la máquina.

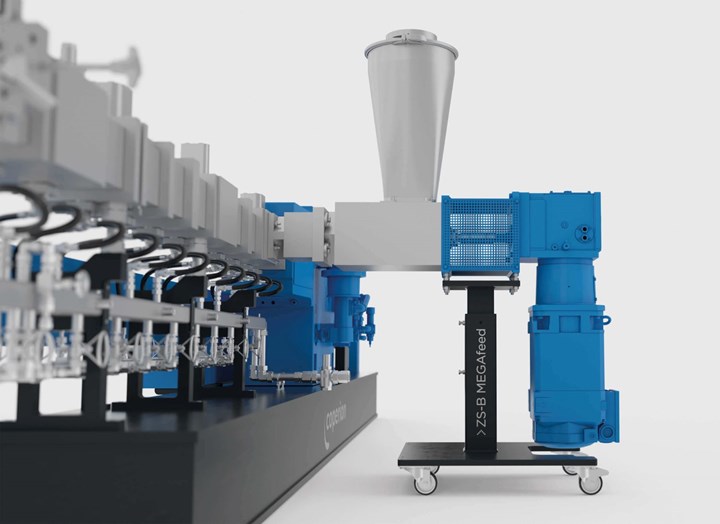

El sistema lateral ZSB Megafeed, de Coperion, permite la alimentación de reciclado de baja densidad. (Foto: Coperion)

Coperion expondrá una línea de producción completa para el reciclaje de PET. La exposición abarcará la manipulación de sólidos a granel, la alimentación, la extrusión y la granulación. En el centro habrá un sistema construido en torno a una extrusora de doble husillo ZSK 58 MC18, configurada para fabricar PET de alta calidad con materiales reciclados, sin necesidad de presecado y cristalización.

La extrusora será aprovisionada por los alimentadores de banda SWB-300, un prealimentador de un solo tornillo S100 y un nuevo alimentador lateral ZSB 70 Megafeed, que puede alimentar de forma fiable grandes cantidades de plástico reciclado con densidades tan bajas como 12.5 lb/pie3. Tras la fusión, la desvolatilización y la homogeneización en la extrusora, el flujo de material se filtra y se transfiere a un granulador sumergido.

A continuación, los pellets se condensan en una reacción de policondensación en estado sólido y están listos para ser reprocesados en botellas, fibras o películas. El resultado de este proceso ha sido aprobado por la FDA para el contacto directo con alimentos (carta de no objeción).

KraussMaffei presentará la composición de tres materiales diferentes en su proceso de moldeo por inyección de composición directa (DCIM): fibra de PP procedente de mascarillas, HDPE triturado procedente de envases, y restos de soplado de HDPE procedentes de la producción de juguetes.

La combinación de moldeo y compounding en un único proceso de calentamiento reduce el costo del material hasta en un 50 %. DCIM utiliza una extrusora de un solo tornillo en la máquina de inyección, lo que resulta más económico que el proceso IMC de KM, que utiliza una mezcladora de doble tornillo en la prensa de inyección. En la feria K, el proceso de compounding directo se utilizará para fabricar cajas plegables destinadas al transporte de pescado fresco.

Caja plegable fabricada a partir del moldeo por inyección de compuestos directos de PP o HDPE reciclados. (Foto: KraussMaffei)

Aisa Automation, de Suiza, presentará la planta de reciclaje IPRA 250, que procesa plásticos mixtos y multicomponentes para convertirlos en nuevos y sencillos productos reciclados sin necesidad de separación química, lavado o granulación.

Reciclaje químico

Varios expositores presentarán soluciones para nuevas posibilidades en el área del reciclaje químico, a veces llamado reciclaje avanzado, con el potencial de procesar residuos de plástico en materia prima de monómero. Coperion destacará las capacidades de los equipos que apoyan el reciclaje químico de los residuos mixtos, especialmente los residuos de envases, que incluyen el alimentador K-Tron para la carga precisa de las materias primas y la extrusora de doble husillo ZSK para preparar el material de los reactores de reciclaje químico.

Erema presentará su entrada en el reciclaje químico, Chemerema. Su proceso de extrusión está específicamente adaptado para la entrada en los procesos de reciclaje químico.

La empresa californiana Novoloop presentará su producto Oistre, un PU fabricado a partir de PE reciclado. Novoloop afirma que su proceso es una alternativa más sencilla, más barata y con menos emisiones de carbono que la pirólisis.

Rittec, de Alemania, presentará su tecnología revolPET para descomponer el PET a partir de residuos plásticos mixtos en material monomérico. Rittec, que ha adaptado ahora esta tecnología al material de poliéster, abre la posibilidad de reciclar textiles.

CONTENIDO RELACIONADO

-

Investigador mexicano crea gasolina a partir de desechos plásticos

A los desechos plásticos se les revierte la forma y el color para poder simplificar el material hasta regresarlo a su estado natural. Resulta ser un desarrollo atractivo ante el inminente 'gasolinazo'.

-

El reciclaje de PET en México es caso de éxito

México tiene el acopio de PET más alto de Latinoamérica y es líder mundial en reciclado botella a botella grado alimenticio. Conozca algunos de los elementos que lo han hecho posible.

-

Alpla Recycling inaugura planta de reciclaje de PEAD en Toluca

Con una inversión de 20 millones de euros, Alpla Recycling inauguró su nueva planta de reciclaje de polietileno de alta densidad en Toluca. Anuncian que en 2022 invertirán 20 millones de euros adicionales para duplicar su capacidad de procesamiento.